世界の自動車産業が電動化へと移行する潮流の中で、パワー電池は電気自動車の「心臓」であるだけでなく、車両全体の性能・安全性・コストを左右する中核部品でもあります。航続距離、安全性、コストパフォーマンスに対する市場要求が継続的に高まる中、電池セルの化学特性の進歩のみに依存するだけでは、次第に限界が見え始めています。こうした背景から、電池システムの潜在能力を最大限に引き出すことを目的とした、物理構造の最適化を中心とする技術革新が静かに進行しており、電池パック統合技術は、従来の「積み木型」構造から、高度に統合され、かつインテリジェントな方向へと急速に進化しています。

本稿では、CTMおよびCTPからCTC/CTBへと至る技術発展の流れを体系的に整理し、それぞれの長所・短所および適用分野を分析するとともに、将来の産業構造および試験分野に与える影響について考察します。

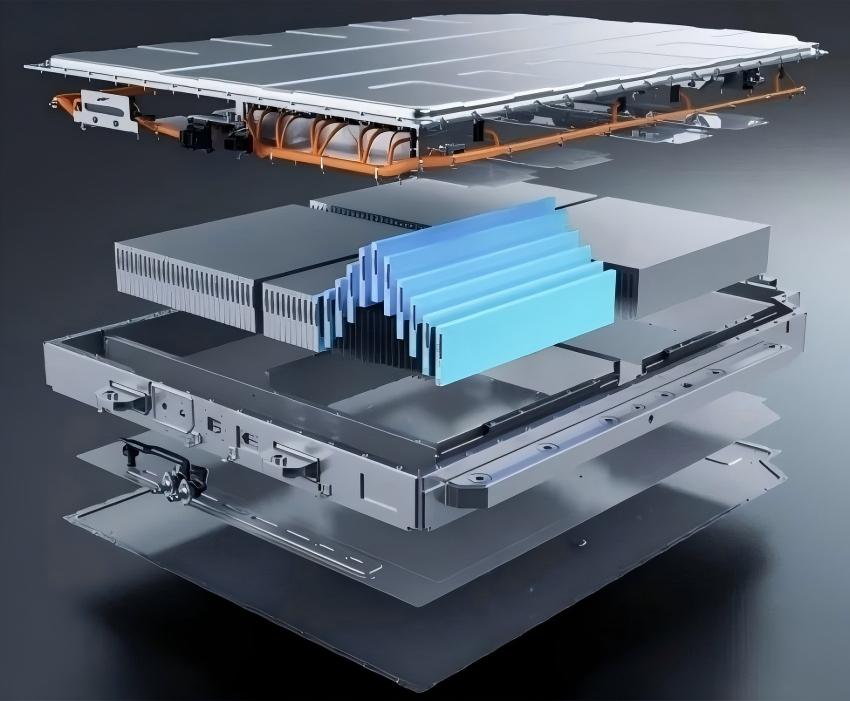

CTM(Cell to Module)は、従来から広く採用されてきた成熟した電池統合ソリューションです。その技術的なプロセスは、明確な3段階で構成されています。まず、個々の電池セルを組み合わせて標準化されたモジュールを形成し、次に、複数のモジュールを統合して電池パックを構成し、最後に、その電池パック全体を車両のシャシーに搭載します。この方式は、電池システムに標準化されたモジュール構造を確立するものです。初期の電気自動車モデルや、現在でも多くの主流電気自動車がこの方式を採用しています。例えば、Volkswagenの初期IDシリーズでは、電池セルはCATLが供給し、モジュールおよび電池パックの統合はVolkswagenが担当していました(図1)。

図1 Volkswagen ID.4 電池パック

CTMの最大の利点は、その標準化と柔軟性にあります。標準化されたモジュールは、自動化生産、品質管理、サプライチェーン管理を容易にします。自動車メーカーにとっては、車両メーカーと電池サプライヤーとの間で役割分担が明確となり、責任範囲もはっきりするというメリットがあります。また、後工程での保守や個別モジュールの交換も容易になります。

一方で、その欠点も次第に顕在化しています。多層構造であるがゆえに、スペースの無駄が大きい点です。モジュールフレームや筐体、さらにはモジュール間の隙間が相当な体積を占めるため、CTM電池パックのスペース利用率は約40%にとどまります。これは電池容量のさらなる向上を制限するだけでなく、不必要な重量増加や、部品点数の増大(最大で約600点)を招き、コスト上昇や航続距離におけるさらなる突破を阻む要因となっています。

CTMの課題を克服するために登場したのが、CTP(Cell to Pack)技術です。その中核となる考え方は「モジュールの省略」にあり、標準化されたモジュール工程を省き、電池セルを直接電池パックに統合します。これにより、セルからパックまでの統合経路が大幅に短縮されます。2020年にBYDが発表した「ブレードバッテリー」は、CTP技術の代表例であり、細長い形状のセル自体が構造部材として機能し、電池パック内に直接配置されています(図2)。

図2 BYD ブレードバッテリー(CTP)

さらに、CATLのCTP技術(QILIN Batteryなど)も、Tesla Model 3やXpeng P7といった初期モデルをはじめ、多くの車種で広く採用されています。市場データからも、CTPの成功は明確に示されています。2024年1月から10月にかけて、新エネルギー乗用車市場におけるモジュール統合ソリューションの採用率は65%に達し、そのうちCTP技術が61%を占めています。特に、プラグインハイブリッド車(PHEV)およびレンジエクステンダー電気自動車(EREV)において、その採用率は高い水準にあります。

CTP技術は、即効性のあるメリットをもたらします。第一に、体積利用率およびエネルギー密度を大幅に向上させます。CTMと比較すると、CTP電池パックは体積利用率が15~20%向上し、部品点数は約40%削減、生産効率は50%向上し、システムエネルギー密度は200Wh/kgを超えます。これにより、同一サイズの車両により多くのセルを搭載することが可能となり、航続距離の実質的な向上が実現します。第二に、生産工程が簡素化され、製造コストの低減にもつながります。

一方で、CTPには新たな課題も存在します。

·第一に、安全性および熱マネジメント設計の複雑化です。モジュールを省略したことにより、セルの固定、保護、ならびに熱暴走の隔離に関する設計の重要性が一層高まります。

·第二に、メンテナンス性の低下です。セルが電池パックに直接統合されているため、単一セルに不具合が発生した場合でも、電池パック全体、あるいは大規模なユニットの交換が必要となる可能性があり、修理コストや作業の複雑さが増大します。

電池パック内部での統合から、車両全体のシャシー/ボディへの統合へと発展する中で、より革新的な技術であるCTC(Cell to Chassis)およびCTB(Cell to Body)が登場しました。両者はいずれも、電池パックと車両シャシー/ボディとの境界を打ち破り、より深い一体化を実現するという共通の目的を持っていますが、その具体的な実装経路には違いがあります。

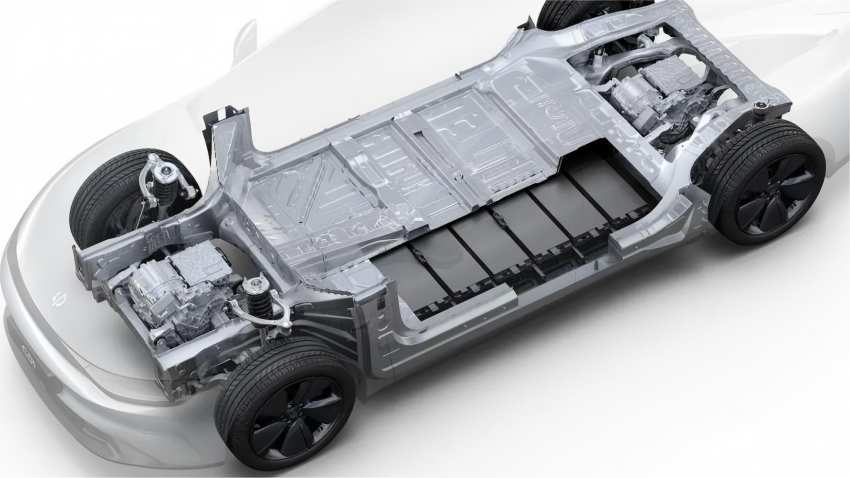

CTC技術:TeslaおよびLeapmotorを代表例とします。TeslaのCTC方式では、電池パックの上蓋を電池セルと接着し、シートクロスメンバーなどの車体構造部材と一体化させることで、乗員キャビンのフロアを構成します。これにより、従来の電池パック上蓋は事実上不要となります(図3)。

図3 TeslaのCTC電池パック

Leapmotor C01に採用されているCTCソリューションは、さらに踏み込んだ設計となっています。この方式では、電池パックの筐体および上蓋の双方を廃し、モジュールを直接トレイに統合し、それを車両シャシーと結合します。これにより、電池の骨格構造と車両下部構造が一体化され、単一の構造体として機能します(図4)。

図4 Leapmotor C01 電池パックの模式図

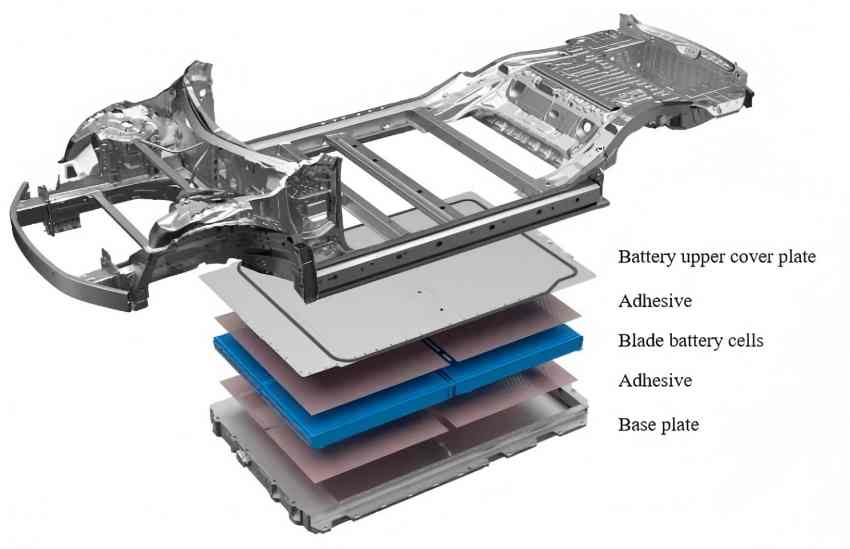

CTB技術:主にBYDを代表例とします。CTBは、CTPをさらに発展させた技術と位置付けることができます。BYD Sealに採用されているCTB技術では、電池パックの上蓋を車体フロアパネルと一体化し、「車体フロア一体型電池上蓋―セル―トレイ」からなる車両レベルのサンドイッチ構造を形成しています(図5)。この方式の大きな特徴は、完全な電池パック構造を維持したまま、車体と一体化する点にあり、気密性の確保やリスクの封じ込めを技術的に実現しやすいことにあります。

図5 BYD CTB電池パックの模式図

実装経路には違いがあるものの、これらの統合技術はいずれも革新的な性能向上をもたらしています。例えば、BYD Sealは4万N·m/degを超えるねじり剛性を実現しており、高級内燃機関車に匹敵する水準に達しています。TeslaのCTCソリューションでは、部品点数を370点削減し、車両重量を10%低減するとともに、航続距離を14%向上させたと報告されています。また、Leapmotorは、同社のCTC技術により、車内の垂直方向スペースを10mm拡大し、部品点数を20%削減、車両全体の剛性を25%向上させたとしています。

CTC/CTBの利点は、電池単体にとどまらず、車両全体を対象としたシステムレベルでの最適化を可能にする点にあります。具体的には、極めて高いスペース利用率(Teslaは占有スペースを35%削減したとしています)、優れた車体剛性および安全性、低重心化による操縦安定性の向上、さらに部品点数の大幅削減によるコストおよび重量面でのメリットが挙げられます。

一方で、その課題はより本質的なものです。

·第一に、修理コストおよび整備性の問題です。高度な一体化により、損傷が発生した場合には、極めて高額なアセンブリ交換が必要となる可能性があり、修理工程も複雑化します。

·第二に、技術的・産業的な役割分担の再編です。一体化設計では、電池メーカーがシャシー開発に深く関与、あるいは主導することが求められ、従来の自動車メーカーとサプライヤーの境界が曖昧になり、業界内の主導権を巡る競争が生じます。

·第三に、電池交換(バッテリースワップ)モデルとの根本的な相反です。電池が車体に恒久的に結合されることで、「Battery as a Service」に代表される電池交換方式の実装が困難となり、自動車メーカーは超急速充電路線と電池交換路線のいずれかを戦略的に選択せざるを得なくなります。

CTM技術における電池モジュールであれ、CTP、CTC、CTB技術における電池セルおよび電池パックであれ、いずれも高効率かつ高精度な電池試験装置が不可欠です。このような装置は、各種電池パラメータを正確に把握し、潜在的な問題やリスクを有する電池を選別する役割を担います。これらの不良電池は、後に短絡、過充電/過放電、深刻な容量劣化などの問題を引き起こし、場合によっては熱暴走に至る可能性もあります。そのため、高性能な電池試験装置は極めて重要です。現在、NEWAREでは、幅広い電流・電圧測定に対応する電池試験装置に加え、CV、DCIR、GITT、HPPC、自己放電試験など、各種電気化学特性試験に対応した装置を提供しています。

電池パック統合技術は、現在、多くの電気自動車メーカーにとって重要な注目分野であり、車両に搭載可能な電池容量や航続距離に直接的な影響を与えます。現時点では、コスト面での優位性からCTPが市場の主流となっています。さらに、電気自動車市場における激しい価格競争を背景に、メーカーはより経済的な電池統合ソリューションを強く求めており、CTPに関する研究開発は今後も継続されると考えられます。一方、CTC/CTB技術は、より高度な統合レベルを持つ先進的なアプローチであり、電気自動車により大容量の電池を搭載することを可能にします。これらは将来の重要な発展方向となるでしょう。それに伴い、さまざまな電池パック技術に対応可能な電池試験装置も、今後、試験装置メーカーにとって主要な研究開発テーマとなります。

新威技術株式会社

〒244-0803

神奈川県横浜市戸塚区平戸町1-11

お問い合わせの詳細はこちら

メール(dongjiali@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(wuhongjuan@neware-japan.com)を送ってください。なるべく早く返信いたします。

工業デザインのバックグラウンドを持ち、米国カリフォルニア州での経験を経て2018年NEWARE入社。多数の製品設計・開発に携わり、深い製品知識を有します。 現在、日米市場担当営業代表として、設計経験と開発現場の知見を活かし、お客様のニーズに合った最適なソリューションをご提案します。 NEWARE製品に関しては、日本語でメールにてお気軽にお問い合わせください。専門的なサポートをいたします。

お問い合わせの詳細はこちら

メール(louie.liu@neware.net)を送ってください。なるべく早く返信いたします。

こんにちは。エミリーです。ニューウェイで8年以上の経験を持つセールスエンジニアです。お客様に最適な製品と、最高の販売前・販売後サービスを提供できるよう努めております。

お問い合わせの詳細はこちら

メール(emily.zhang@neware.net)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(zhufeng.liu@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(YolandaYang@neware-japan.com)を送ってください。なるべく早く返信いたします。