世界的な新エネルギー車およびエネルギー貯蔵産業の急速な発展により、電池技術にはエネルギー密度、安全性、コストの各面で、これまでにない高水準の要求が突き付けられています。従来の液系リチウムイオン電池のエネルギー密度は理論限界(約300~350 Wh/kg)に近づきつつあり、可燃性・爆発性を有する有機電解液を使用していることから、熱暴走のリスクも依然として存在しています。このような背景の下、「次世代動力電池の究極解」と称される全固体電池技術は、研究室段階から量産段階へと移行する歴史的な転換期を迎えています。

国際エネルギー機関(IEA)の評価枠組みによれば、全固体電池の技術成熟度レベル(Technology Readiness Level:TRL)は、現時点で全体としてレベル4~5に到達しています。これは、主要材料に関する原理実証が研究室レベルで完了し、基礎的な科学的課題が概ね明らかになったことを意味します。現在の焦点および中核的課題は、「単一試料においていかに高性能を実現するか」から、「研究室で得られた性能優位性を、量産可能で商業的に成立する、高い一貫性と低コストを備えた製品競争力へといかに転換するか」へと移行しています。これは、材料科学、電気化学、機械工学、オートメーション制御など、複数分野にまたがる大規模なシステム工学プロジェクトです。

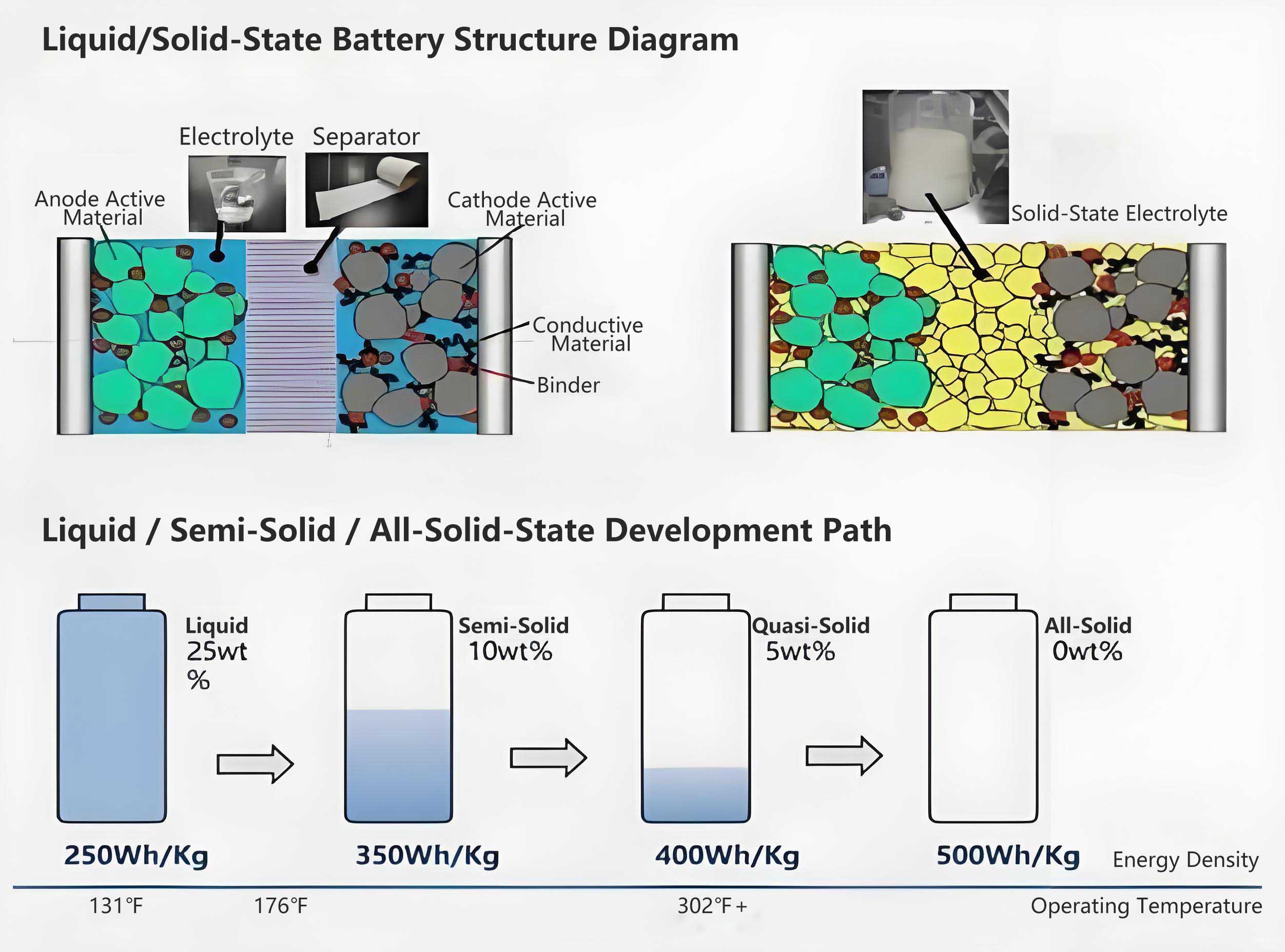

全固体電池と従来の液系電池との最も本質的な違いは、液体電解液およびセパレーターを固体電解質によって完全に置き換える点にあります。この変革により、安全性および性能面での大きな潜在的メリットがもたらされる一方で、高いイオン伝導性、優れた安定性、良好な機械的特性を同時に兼ね備えた「理想的な」固体電解質を見出すことが、最大の課題となっています。

現在、固体電解質に関する研究は、酸化物系、硫化物系、高分子系の三つの体系を中心とする三極構造を形成しており、それぞれが固有の長所と短所を有しています。これらの技術ルート間の競争は、いまだ決着していません。

硫化物系固体電解質:厳格な管理を要する俊足のランナー

硫化物系固体電解質は、イオン伝導性の面では疑いなく「最優等生」と言えます。室温イオン伝導率は最大で10⁻² S/cmオーダーに達し、液系電解液に匹敵する水準であり、優れた急速充電ポテンシャルを保証しています。しかし、この「アスリート」は本質的に非常に繊細で、化学的安定性が極めて低いという致命的な弱点を抱えています。空気中の水分と反応すると、高い毒性を有する硫化水素(H₂S)ガスを発生させるため、生産環境における湿度管理には極めて厳しい条件が課されます。一般的には露点−60℃以下の超乾燥環境が必要とされ、製造コストの大幅な上昇につながります。さらに、高電圧正極材料との界面安定性にも課題があり、副反応が生じやすいという問題があります。

近年の研究成果として、ハロゲン元素、特に塩素を用いたドーピングによる格子工学的手法が注目されています。この手法により、硫化物系固体電解質の電気化学的安定窓を効果的に拡張するとともに、粒子表面に安定した不動態層を形成することが可能となり、化学的安定性が大きく向上しました。これにより、H₂Sの発生が抑制される一方で、本来有している高いイオン伝導性は概ね維持されており、量産化に向けた重要な前提条件が整いつつあります。

酸化物系固体電解質:「浚渫」を必要とする堅実な守護者

酸化物系固体電解質(例:LLZO〔リチウム・ランタン・ジルコニウム酸化物〕)は、優れた化学的安定性および電気化学的安定性を有することで知られており、正極材料・負極材料との反応性が低く、大気中でも非常に安定しています。そのため、安全性の観点では模範的な存在と言えます。一方で、室温におけるバルクイオン伝導率が比較的低く(一般に10⁻⁴~10⁻³ S/cmの範囲)、さらに電極との「固体-固体接触」が硬質であることから、界面接触性が不十分となり、界面インピーダンスが高くなりやすいという課題を抱えています。

近年、界面工学分野の研究進展により、この問題の解決に向けた道が開かれつつあります。電極と固体電解質の間に機能性遷移層、いわゆる「界面バッファ層」を導入することで、両者の間で「高効率な翻訳者」として機能させる手法が注目されています。例えば、原子層堆積法(Atomic Layer Deposition:ALD)と呼ばれる超高精度コーティング技術を用いることで、Li₃PO₄やLiTaO₅といったナノメートル厚のバッファ層を形成することが可能です。この極薄層は、副反応を効果的に抑制すると同時に、界面の濡れ性を大幅に改善します。報告によれば、界面インピーダンスを1000 Ω・cm²以上から100 Ω・cm²以下へと低減できるとされています。この技術は、エネルギー密度を大きく損なうことなく、イオン輸送における重要なボトルネックを解消するものです。

高分子系固体電解質:柔軟で加工性に優れるが「低温に弱い」材料

PEO(ポリエチレンオキシド)に代表される高分子系固体電解質は、柔軟性に優れ、フィルム成形が容易であり、電極との界面接触性も比較的良好であるという利点を有しています。しかし、そのイオン伝導性は温度依存性が高く、室温では十分な性能を発揮しにくいという欠点があります。一般に、正常な動作には60~80℃以上の温度が必要とされ、これが室温動作を前提とする電子機器への応用を制限しています。現在の研究は、他の無機系固体電解質と組み合わせることで、室温性能の不足を補う「高分子系複合固体電解質」の開発に主眼が置かれています。

固体電解質の導入は、電極材料側にもそれに対応した「適合性の進化」を不可欠なものとしています。

正極材料:「孤島」から「相互に連結された大陸」へ

液系電池では、液体電解液が正極材料の隅々まで浸透することが可能です。一方、全固体電池では、固体電解質は液体のように流動しないため、正極粒子内部における活物質の利用率が低下しやすく、多くの場合80%未満にとどまります。

この課題を解決するため、研究者たちはコーティングとドーピングを組み合わせた協調的改質戦略を開発してきました。高ニッケル系NCMなどの正極材料粒子の表面に、イオン伝導性と電子伝導性の双方を備えた混合伝導ネットワークを構築することで、各活物質粒子ごとに「マイクロハイウェイ」を整備するイメージです。これにより、リチウムイオンおよび電子が粒子内部へ効率的に輸送され、活物質利用率は95%以上に向上すると同時に、界面での副反応も効果的に抑制されます。

負極材料:黒鉛からリチウム金属へと続く「聖杯」探求

全固体電池は、リチウム金属負極の直接使用を可能にします。リチウム金属は、理論比容量が極めて高く(3860 mAh/g)、かつ電気化学的ポテンシャルが最も低いことから、電池のエネルギー密度を飛躍的に向上させるための「聖杯」と位置付けられています。しかし、リチウム金属は充放電サイクル中に無限とも言える体積変化を伴い、デンドライト成長や不安定な固体電解質界面(SEI)の形成といった問題が致命的な課題となっています。その結果、クーロン効率は低く(一般に90%未満)、サイクル寿命も短くなります。

現在の研究は、界面安定性の制御に重点が置かれています。具体的には、カーボンファイバーネットワークや多孔質銅集電体などからなる三次元多孔質骨格構造をリチウム金属のために構築し、リチウムの析出・溶解に安定した空間を提供することで、体積膨張を抑制します。同時に、人工的手法によって、リチウム金属表面に強靭かつ均一な人工SEI層を事前形成し、リチウムの均一析出を誘導します。これらの技術の相乗効果により、実験室レベルではリチウム金属負極のクーロン効率がすでに99.5%を超え、実用化の閾値に近づきつつあります。

材料が基盤であるとすれば、界面はその中核を成す存在です。全固体電池における最大の技術的ボトルネックは、二つの固体表面間で、長期にわたり緊密かつ安定した物理的接触を維持することの困難さにあります。

充放電サイクルの過程において、電極材料、特にシリコンやリチウム金属は、最大で10%から300%にも及ぶ大きな体積膨張・収縮を繰り返します。液系電池では、液体電解液が流動することで生じた隙間を埋めることができますが、全固体電池では、この体積変化が電極と固体電解質の間の剥離を直接引き起こし、ミクロンあるいはナノメートルスケールの空隙が形成されます。その結果、イオン輸送経路は瞬時に遮断され、電池内部抵抗が急激に増大し、最終的には機能停止に至ります。

工学的観点からは、現在この問題を緩和するために、相補的な二つのアプローチが主に採用されています。

一つ目は、柔軟な界面層の導入です。電極と固体電解質の間に、一定の弾性および塑性を有する高分子系材料または複合材料の層を設けることで、応力を緩衝する「スプリングクッション」のような役割を果たします。

二つ目は、外部圧力の付与です。セル全体に対して1~3 MPa程度の一定の機械的圧力を加え、外側から「強く抱き締める」ようにして界面の接触を強制的に維持します。ただし、この方法では、電池パック設計に圧力付与機構を組み込む必要があり、システムの複雑化を招きます。

さらに、より先端的な手法として、「自己修復型」界面設計も提案されています。この設計では、特殊な高分子材料または複合材料を用い、充放電の繰り返しによって界面に微小な亀裂が生じた場合でも、電池の動作温度や電場条件下で材料自身が流動したり、化学結合の再結合を起こしたりすることで、これらの亀裂を自動的に修復します。報告によれば、この技術によりセルのサイクル寿命を2~3倍に延ばすことが可能であり、大きな将来性が示されています。

たとえ良好な物理的接触が確保されていたとしても、異なる二つの固体材料の界面をイオンが通過する際には、格子不整合や高いエネルギー障壁などにより、大きな抵抗に直面します。この問題に対応するため、研究者たちはさまざまな「界面浚渫(そせつ)」とも言える解決策を打ち出してきました。

一つ目は、勾配界面層の構築です。固体電解質から電極材料へと特性が急激に変化する「段差」を避け、組成設計によって成分や格子定数が連続的に変化する遷移領域を形成します。これにより、界面における「なだらかな接続」が実現され、イオン移動のエネルギー障壁を低減することが可能となります。

二つ目は、界面への液体媒体の導入です。厳密には、これは「固液ハイブリッド電池」あるいは半固体電池に分類されますが、界面部分に少量の特殊配合液体電解液またはゲル電解質を導入することで、接触性が大幅に向上し、高効率なイオン輸送チャネルが形成されます。これは、現在の産業化プロセスにおいて重要な過渡的技術と位置付けられています。

三つ目は、トポロジー構造を有する界面層の開発です。垂直配向したナノチャネルや三次元多孔質構造を持つ界面層を設計することで、イオン輸送のための多数の「専用高速道路」を提供し、伝導経路の密度と効率を直接的に高めます。

これらの技術を総合的に適用した結果、全固体電池の界面インピーダンスは、当初の500~1000 Ω・cm²という水準から、50 Ω・cm²以下へと大幅に低減されました。この桁違いの低下は、レート性能の顕著な向上に直結しており、全固体電池の急速充電がもはや遠い夢ではないことを示しています。

研究室レベルでは、コストを度外視し、手作業による加圧成形や精密焼結を用いることで、高性能なコインセルを製作することが可能です。しかし、量産化を実現するためには、高速性、安定性、再現性を兼ね備えた工業化プロセスが不可欠となります。

固体電解質膜の製造技術は、当初の簡易かつ粗放な「乾式プレス」から、連続生産に適したテープキャスティング法へと進化してきました。このプロセスは「クレープを焼く」工程に例えられ、電解質材料にバインダーや溶媒を混合して調製したスラリーを、ドクターブレードによってキャリアテープ上に均一な厚みで塗布し、湿潤膜を形成します。その後、乾燥工程を経ることで、一定の柔軟性を備えた電解質膜が得られます。

さらに高度な技術として、同時焼結(コファイアリング)技術が中核的なブレークスルーとして位置付けられています。この技術では、あらかじめ作製した電解質グリーンシートと電極グリーンシートを精密に積層し、温度プロファイルや雰囲気条件(不活性ガス保護など)を厳密に制御した単一の焼結プロセスにおいて、電解質層の緻密化と電極層との強固な接合を同時に実現します。これにより、最終製品の空隙率を5%以下に制御することが可能となり、イオン伝導経路の阻害を防ぐとともに、界面反応層の過度な成長を効果的に抑制します。

正極、固体電解質、負極の各層を多層に積層、あるいは巻回してセルを構成する工程は、全固体電池製造において極めて高い精度が要求される重要プロセスです。その主な課題は、以下の点に集約されます。

第一に、積層精度です。層間の位置ずれは2 μm未満に抑える必要があり、わずかなずれであっても、局所的な短絡や有効反応面積の損失を引き起こす可能性があります。

第二に、封止および圧力維持です。電池ケース(ハードケースまたはパウチ)は、セルの全ライフサイクルを通じて、界面接触を維持するために、安定かつ均一な適正圧力(例えば1~3 MPa)を供給できなければなりません。

第三に、低抵抗接続です。タブと集電体との接続抵抗は極めて小さく抑える必要があり、不要なエネルギー損失や発熱を防止することが求められます。

これらの要求に対応するため、最新の自動積層装置には、高精度なマシンビジョン位置決めシステムが組み込まれており、層位置をリアルタイムで認識・補正することで、積層精度を±1 μm以内に制御することに成功しています。また、封止工程では等方加圧技術を適用することで、セルに加わる圧力を全方向に均一に分布させ、局所的に圧力が過大または過小となることを回避し、界面接触条件全体の一貫性を大幅に向上させています。

前述した材料および製造プロセスにおける数々のブレークスルーにより、全固体電池が本来有する性能ポテンシャルは、段階的に引き出されつつあります。

エネルギー密度の向上は、単一要素では達成できない体系的な取り組みであり、主なアプローチとして以下が挙げられます。

まず、正極材料の容量向上です。比容量が220 mAh/gを超えるリチウム過剰マンガン系(LMR)正極材料や硫黄正極などの新材料の研究および適用が進められています。

次に、電解質層の薄膜化です。先進的な成膜技術を用いることで、固体電解質層の厚みを、当初の数百マイクロメートルから30 μm以下、さらには10 μmに迫るレベルまで低減し、不活性材料の占める割合を直接的に削減します。

さらに、電極構造の最適化です。例えば、空隙率に勾配を持たせた設計を採用し、固体電解質側にはより微細な孔を配置して反応界面を拡大し、集電体側には比較的大きな孔を設けて、(半固体系における)電解質あるいはイオンの浸透を促進します。

これらの施策を相互に組み合わせることによる相乗効果により、全固体電池のエネルギー密度は500 Wh/kgを超える水準へと押し上げられることが期待されています。これは、現在の最先端液系リチウムイオン電池(約300~350 Wh/kg)のレベルを大きく上回るものであり、電気自動車における航続距離1000 km時代の実現に向けた基盤を築くものです。

全固体電池は、その「固体」であるがゆえに、かつてはレート性能に課題があると指摘されてきました。しかし現在では、以下のような技術革新により、その性能は大きく改善されています。

第一に、三次元イオン輸送ネットワークの構築です。固体電解質内部や複合電極内部に、相互に貫通したイオンチャネルを設計することで、イオン輸送経路を立体的に拡張します。

第二に、電極/固体電解質界面形態の最適化です。表面粗化処理や、微細な噛み合わせ構造(マイクロインターロッキング構造)を構築することにより、有効接触面積を増大させます。

第三に、新規高速イオン伝導材料の開発です。特異な結晶構造を有し、低エネルギー障壁のイオン移動チャネルを提供する固体電解質の発見が進められています。

実験データによれば、これらの技術を導入した後、全固体電池の3Cレート(約20分充電)における容量保持率は、初期段階の50%未満から85%以上へと向上しており、多くの応用シナリオにおける急速充電要件を十分に満たしています。

初期的な分析によれば、全固体電池のコストのうち、材料費が60%以上を占めており、その中でも固体電解質自体、ならびにそれに適合させるために使用される貴金属元素(ゲルマニウム、タンタルなど)や高純度原材料が、主なコスト要因となっています。コスト低減への道筋は明確であるものの、その実現は容易ではありません。

第一に、低貴金属・無貴金属型固体電解質体系の開発です。例えば、ゲルマニウムをスズやシリコンといった元素で代替する試みが進められています。

第二に、材料利用率の向上です。高精度なコーティング技術の導入や加工ロスの低減により、材料利用率を95%以上に高めることが求められています。

第三に、製造プロセスの最適化とエネルギー消費の削減です。焼結温度の低温化、工程フローの短縮などを通じて、省エネルギー型の製造を実現します。

業界では一般的に、2026~2028年頃までに、全固体電池の製造コストは120ドル/kWhを下回り、高エネルギー密度型の液系電池と初期的な競争力を備える水準に到達すると見込まれています。

研究室における「工芸品」を、工場で量産される「工業製品」へと転換するためには、数多くの工学的ギャップを乗り越える必要があります。

第一に、プロセスウィンドウの確立と制御です。混合、塗工、焼結、積層といった各主要工程について、適切なパラメータ範囲を明確化し、安定的に制御できる体制を構築することが求められます。

第二に、設備選定および生産ラインレイアウトです。技術要件を満たす専用設備を選定、あるいはカスタマイズするとともに、効率的な生産ラインの物流設計を行います。

第三に、品質管理システムの構築です。製品の一貫性および信頼性を担保するため、オンライン/オフライン検査手法を開発・導入する必要があります。

現時点では、最も現実的な移行解として位置付けられる半固体電池が、すでに小規模ながら量産段階に入り、NIOやVOYAHといったブランドの車両への搭載が始まっています。これにより、産業チェーン全体に対して貴重な工学的知見、性能データ、市場からのフィードバックが蓄積されており、全固体電池の最終的な産業化に向けた多くの障壁が着実に取り除かれつつあります。

次世代の全固体電池は、現行技術の延長的改良にとどまらず、まったく新しい材料組み合わせへと進化していく可能性があります。

例えば、リチウム金属負極と硫化物系固体電解質の組み合わせは、究極的な高エネルギー密度の実現を目指すアプローチです。

また、5V級などの高電圧正極と酸化物系固体電解質の組み合わせは、酸化物が持つ高い安定性という強みを最大限に活かす構成といえます。

さらに、高分子系複合固体電解質システムは、加工性、コスト、性能の最適なバランスを追求する有力な方向性として注目されています。

これらの新しい材料体系はいずれも高い理論的ポテンシャルを有していますが、界面安定性、サイクル寿命、ならびに製造プロセスの確立といった点で、依然として極めて厳しい技術的課題に直面しています。

全固体電池は、安定した固体構造を有することから、マイクロセンサーを統合するための理想的なプラットフォームとなり得ます。これにより、電池は単なるエネルギー貯蔵デバイスから、「インテリジェント電池」へと進化します。

例えば、界面状態をリアルタイムで監視する埋め込み型センサーの活用が考えられます。光ファイバーセンサーを用いて内部圧力や温度分布を監視したり、インピーダンス分光法によって界面の変化をリアルタイムで解析したりすることが可能となります。

また、適応型熱マネジメントシステムにより、内部センサーからのフィードバックに基づいて、電池の動作温度をより精密に制御することができます。

さらに、界面インピーダンスに基づくSOH(State of Health)推定では、界面インピーダンス変化の推移を解析することで、電池の残存寿命をより早期かつ高精度に予測することが可能となります。

これらのインテリジェント機能は、電池システムの安全性、信頼性、ならびに使用寿命を大幅に向上させることが期待されています。

全固体電池技術は現在、研究室段階から産業化へと向かう大きな転換期にあります。材料体系における継続的な革新、界面工学における精緻な取り組み、製造プロセスにおける工学的イノベーション、そしてシステムレベルでの最適化設計を通じて、主要な性能指標および製造コストは、かつてないスピードで商業化の閾値へと近づいています。

確かに、硫化物系固体電解質の環境耐性、リチウム金属負極のサイクル安定性、全固体システムにおける一貫性確保やコスト制御など、依然として多くの課題は残されています。しかし、産業化に向けた技術的基盤はすでに概ね整備されており、開発の道筋はますます明確になりつつあります。今後3~5年以内には、全固体電池がまず高級消費者向け電子機器や特殊航空宇宙分野などでスケール展開され、その後、産業チェーンの成熟とコスト低減の進展に伴い、高級電気自動車市場へと段階的に浸透し、最終的には大規模エネルギー貯蔵といった、より広範な市場へと展開していくことが期待されます。

このプロセスの進行速度はもはや単一技術のブレークスルーのみに依存するものではなく、材料、界面、プロセス、設備といった産業チェーン全体の協調的な開発レベル、および持続的な資本投資や市場の忍耐力に大きく左右されます。全固体電池時代の夜明けはすでに訪れており、電力・エネルギー貯蔵分野における革命の始まりが目前に迫っています。

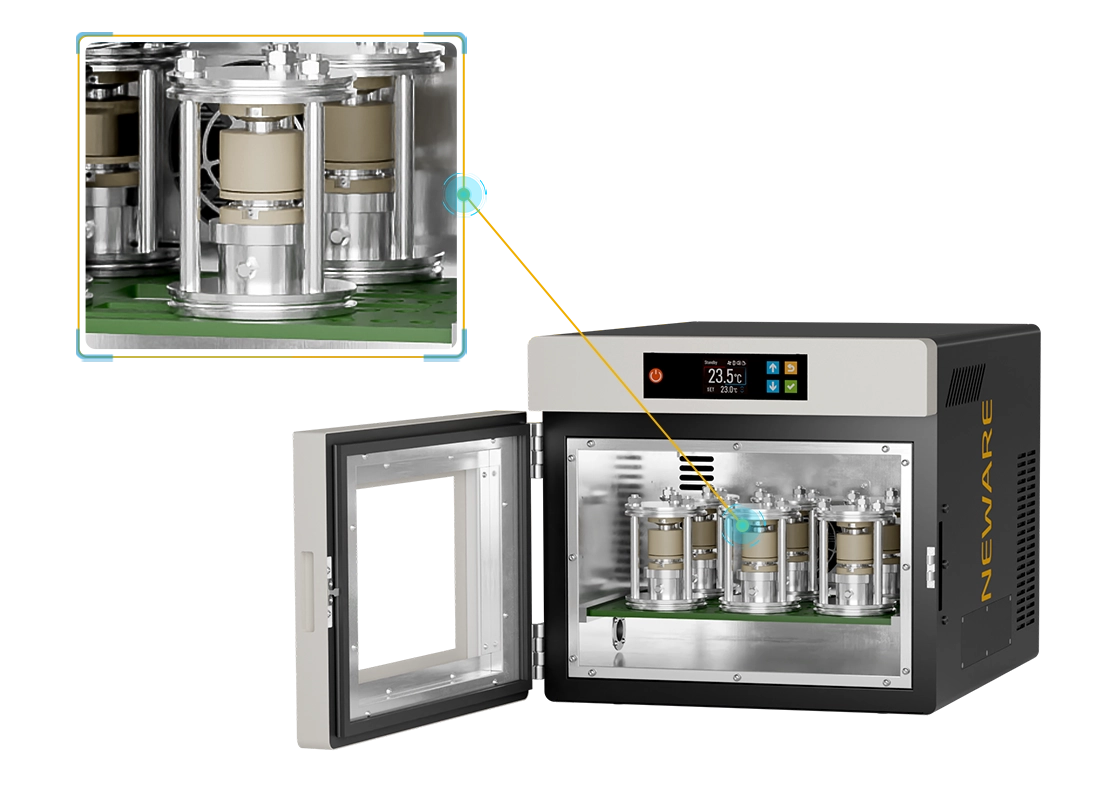

全固体電池研究分野の精密制御の専門家として、NEWAREの電池試験システムは、高精度な電流・電圧制御機能を備えており、充放電プロセスを精密に制御することで、電池性能の最適化を可能にします。加えて、専門的な温度監視・管理システムを有しており、この革新的なエネルギー貯蔵技術の安全かつ効率的な応用の基盤を提供します。詳細については、当社の全固体電池解決策をご覧いただき、包括的なワンストップサービスをご活用ください。

上記の一部資料はインターネット上の情報を参照しております。万一、著作権等に抵触する内容がございましたら、誠に申し訳ございません。削除をご希望の場合は、お手数ですが当社までご連絡ください。

新威技術株式会社

〒244-0803

神奈川県横浜市戸塚区平戸町1-11

お問い合わせの詳細はこちら

メール(dongjiali@neware-japan.com)を送ってください。なるべく早く返信いたします。

こんにちは。エミリーです。ニューウェイで8年以上の経験を持つセールスエンジニアです。お客様に最適な製品と、最高の販売前・販売後サービスを提供できるよう努めております。

お問い合わせの詳細はこちら

メール(emily.zhang@neware.net)を送ってください。なるべく早く返信いたします。

工業デザインのバックグラウンドを持ち、米国カリフォルニア州での経験を経て2018年NEWARE入社。多数の製品設計・開発に携わり、深い製品知識を有します。 現在、日米市場担当営業代表として、設計経験と開発現場の知見を活かし、お客様のニーズに合った最適なソリューションをご提案します。 NEWARE製品に関しては、日本語でメールにてお気軽にお問い合わせください。専門的なサポートをいたします。

お問い合わせの詳細はこちら

メール(louie.liu@neware.net)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(wuhongjuan@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(YolandaYang@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(zhufeng.liu@neware-japan.com)を送ってください。なるべく早く返信いたします。