はじめに

世界的なエネルギー政策は、化石燃料から再生可能エネルギーへと段階的に移行しています。重要なエネルギー貯蔵装置であるリチウムイオン電池は、電気自動車(EV)分野において、他の電池技術と比べて顕著な優位性を有しています。近年、リチウム電池のエネルギー密度は継続的に向上しており、これに急速充電技術の進展が加わることで、EVは極めて短時間での充電が可能となりました。かつては迅速な燃料補給が可能である点から注目されていた水素燃料も、現在ではEV市場においてリチウム電池と競合できなくなっています[1]。その結果、新エネルギー電気自動車を購入する消費者は年々増加しています。

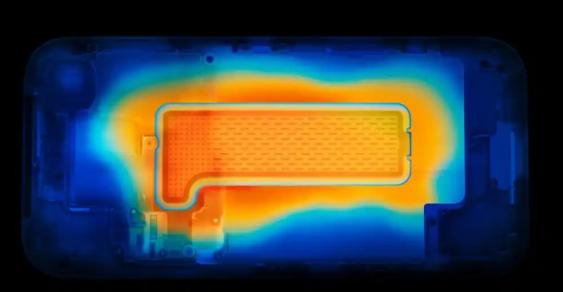

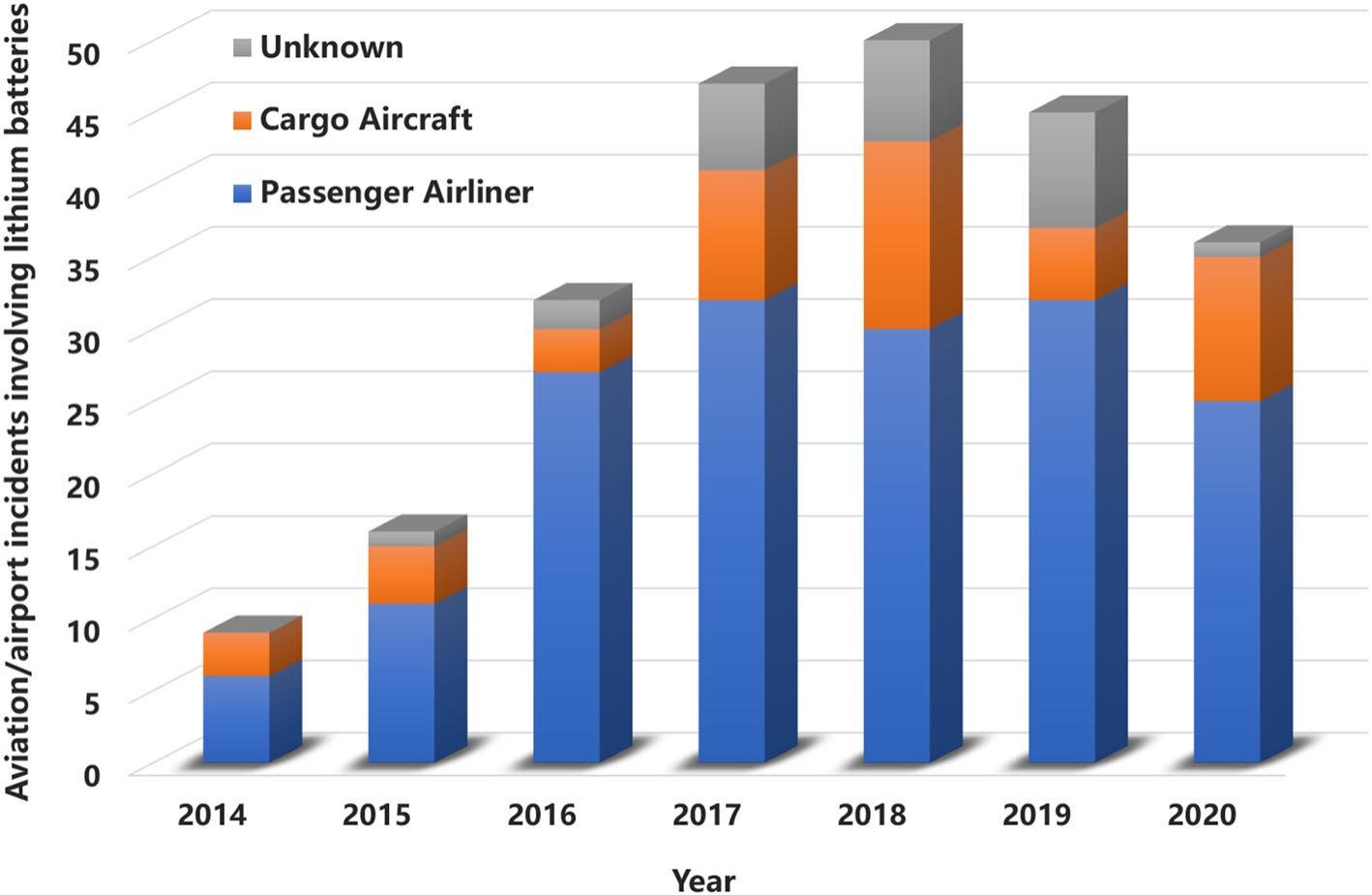

一方で、エネルギー密度の向上は、往々にして電池の安定性低下を伴います[2]。さらに、利益率の縮小を背景として、一部のメーカーが電気自動車の安全基準を軽視する傾向も重なり[3]、近年では電気自動車の火災事故の報告件数が増加しています。リチウム電池における熱暴走は看過できない重大な安全課題であるため、現在、世界中の研究者から大きな注目を集めています。

図1 2014年から2020年11月4日までに記録された、リチウム電池が関与した航空・空港事故データ[4]

本稿では、リチウム電池が抱える課題およびその発熱メカニズムについて紹介します。あわせて、リチウムイオン電池における熱暴走の進行プロセスとその根本的な原因を詳細に分析し、電池の熱暴走を低減または防止するための改善手法についても簡潔に整理します。

リチウム電池の課題

リチウム金属電池と比較すると、リチウムイオン電池はリチウムデンドライトの生成が少なく、充放電サイクル性能に優れているという特長があります。しかし、実際の使用環境において、極端な温度条件、過充電・過放電、あるいは材料の圧縮といった異常状態に直面した場合、リチウムイオン電池は本来の機能を自立的に維持できなくなる可能性があります。その結果、内部短絡が発生し、最終的には熱暴走を引き起こすおそれがあります[5]。

リチウム電池における発熱源

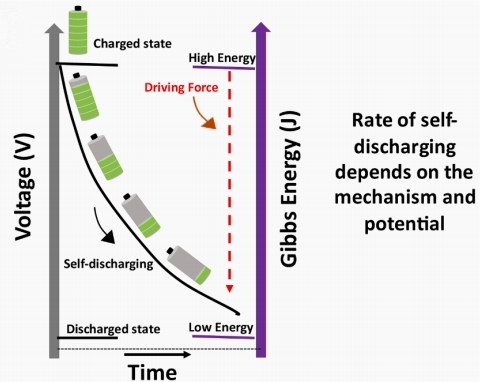

電池の動作原理は化学反応に基づいており、発生する熱は電極材料および反応式と密接に関連しています。研究者ら[6]は、電池管理システムにおいて、可逆熱および不可逆熱の双方に関わる発熱プロセスを考慮する必要があると指摘しています。不可逆熱は、集電体内における電荷移動によって生じるジュール効果に起因するものであり、一方、可逆熱は化学反応そのものに由来します。可逆熱の発生量は電極材料によって異なり、例えば、グラファイト/LFP電池は、グラファイト/LiCoO₂電池と比較して、可逆熱の発生が大幅に少ないことが報告されています[6]。このことから、グラファイト/LFP電池は、より優れた熱安定性を有していることがデータから示されています。

可逆的な発熱源を規定する要因

正極材料および負極材料:電極材料の違いは化学反応の種類を決定するため、電極材料の選択は発熱量に大きな影響を及ぼします。

電池残存エネルギー、充電状態(SOC)、電池から放出されるエネルギー、ならびに放電深度(DOD)サイクル:これらのパラメータはリチウムイオンの拡散速度と関連しており、過充電および過放電を防止することで、熱暴走を効果的に回避することが可能です。

電池内部温度:電池内部の温度が上昇すると、電池内部で不可逆的な副反応が誘発され、追加的な発熱が生じる可能性があります。

不可逆的な発熱源を規定する要因

充放電電流:Q=I²Rtの関係式から分かるように、電流が大きいほど、ジュール効果によって発生する熱量は増加します。ここでいう抵抗には、正極、負極、電解質材料など電池構成要素そのものが有する固有の抵抗であるオーミック抵抗に加え、リチウムイオンが電池内部の各構成要素を拡散する際に生じる抵抗や、電解質/電極材料界面における電荷移動の界面抵抗といった電気化学的抵抗が含まれます。

熱暴走の進行プロセス

リチウムイオン電池の熱暴走は、一般的に以下の4段階に分けられます。

第1段階:誘発および熱蓄積(80~90℃)

初期発熱:電池内部で発熱が始まります。発熱速度が電池の放熱能力を上回ると、内部温度は上昇を開始します。

第2段階:連鎖反応の開始(90~150℃)

SEI層の分解:温度が約90~120℃に達すると、負極表面に形成された保護膜であるSEI層が発熱を伴って分解します。露出した新たな負極は電解質とより激しく反応し、継続的に熱を発生させます。

セパレーターの溶融(130~150℃):セパレーターが溶融・収縮し、正極と負極が広範囲に接触することで、深刻な内部短絡が発生し、瞬時に大量の熱が生成されます。これは熱暴走へ移行する決定的な段階です。

第3段階:反応の激化(150~250℃)

正極材料の分解:温度が約150~250℃に達すると、正極材料、特に高エネルギー密度を有する三元系材料(NCM/NCA)が分解を開始し、酸素を放出します。

電解質の分解および反応:高温下で電解質自体も分解し、正極および負極と激しく反応することで、水素、一酸化炭素、アルカン類などの可燃性ガスが大量に生成されます。

第4段階:完全な熱暴走(250℃以上)

燃焼および爆発:蓄積された可燃性ガスが、正極から放出された酸素と混合し、高温環境下で着火することで、電池から火炎が噴出します。内部圧力の過度な上昇により電池ケースが破損した場合、物理的な爆発が発生することもあります。

熱伝播:単一セルの熱暴走により、800℃を超える極めて高い温度が放出されることがあり、これが隣接するセルに引火して、電池パックまたはシステム全体に熱暴走が連鎖的に広がる可能性があります。

熱暴走の原因

図2 リチウム電池の熱暴走における原因と危険性[7]

·物理的衝撃および貫通

リチウムイオン電池が強い物理的衝撃や貫通を受けた場合、電池システムは変形しやすくなり、セパレーターの破損、内部短絡、さらには電解質漏えいを引き起こす可能性があります。持続的な短絡によって発生する大量の熱は、火災につながるおそれがあります。

·過充電および過放電

電池が長時間にわたり電源に接続された状態が続くと、過剰なエネルギーが継続的に電池内部へ流入します。このような過充電状態では、電池が過度な発熱を起こし、その結果、電解質の分解やガスの発生が誘発されます。同時に、電池内部圧力の上昇、構造の変形、性能の急激な低下が生じます。通常の充電と比較すると、過充電時に発生する熱は、付加的な副反応や内部抵抗の増大を伴うため、過放電時よりも破壊的であるとされています。

·過熱現象

電池が定格の使用条件を超えて使用され、過熱状態に陥ると、熱暴走が発生する可能性があります。熱の影響により、セパレーターの溶融、電極や電解質の分解などが引き起こされます。これらの複合的な副作用が電池内部の発熱反応をさらに加速させ、最終的に熱暴走へと至ります。

·短絡

短絡は、外部短絡と内部短絡に大別されます。外部短絡は、異なる電極が導体によって接続された場合に発生し、主に電池への衝撃や水没などを要因として引き起こされます。外部短絡のリスクを低減するためには、高電流電源を遮断する保護用電子部品の導入が有効です。一般的に使用される保護部品としては、ヒューズ、PTC(正温度係数)素子、磁気スイッチ、バイメタル式サーミスタなどが挙げられます。

一方、内部短絡は、セパレーターの破損により正極と負極が直接接触することで発生します。ひとたび内部短絡が生じると、電池内部では激しい化学反応が自発的に進行し、電池の機能喪失にとどまらず、大量の熱を放出して、容易に火災や爆発を引き起こします。内部短絡は熱暴走を誘発する最も可能性の高い要因であり、ほぼすべての熱暴走事例において最終的に内部短絡が関与しています。その発生要因は多岐にわたり、物理的衝撃によるセパレーターの破損、内部温度の持続的な上昇によるセパレーターの溶融、ならびに負極へのリチウム析出部位におけるリチウムデンドライトのセパレーター貫通などが含まれます。熱暴走を防止するための最も直接的かつ有効な方法は、内部短絡の発生を排除することです。

·電池の劣化および欠陥

電池の劣化や内部欠陥は、熱特性に影響を及ぼすだけでなく、容量低下や出力性能の劣化を招きます。電池の劣化は、長期間の高温保管に起因するカレンダー劣化と、長期使用に伴うアクティブ劣化に分類されます。いずれの劣化も、電池の性能特性を変化させる要因となります。また、製造品質の不良、セパレーター品質の不足、材料汚染といった内部欠陥が存在する場合、電池の故障、さらには熱暴走を引き起こす可能性があります。

改善手法

リチウム電池の熱暴走を引き起こすさまざまな要因に対応するため、複数の改善手法が提案・開発されています(図3)。

図3 リチウム電池の熱暴走に対する改善手法[7]

負極材料

負極材料の安全性および充放電サイクル性能を向上させるための中核的な戦略は、優れた熱安定性と機械的特性を兼ね備えた固体電解質界面(SEI)層を形成することにあります。リチウム金属電池においては、リチウム親和性を有するマトリックス材料を用いることで、リチウムの均一な析出を誘導し、デンドライトの生成を抑制することが可能です。また、原子レベルでの表面コーティング技術は、炭素系およびシリコン系負極の熱安定性と安全性を大幅に向上させる効果があります。さらに、スマート負極材料を採用することで、異常時に電池内の化学反応を迅速に停止させ、事故を未然に防ぐことが期待されています。

正極材料

電池内部での発熱を効果的に低減するためには、理論電圧と実使用電圧との乖離を縮小する、あるいは正極の導電性を向上させることが有効です。添加剤の使用、コーティング技術、元素置換といった手法は、挿入型正極材料に広く適用されている一般的な解決策です。さらに、正極表面を温度応答性材料で被覆することにより、電池の安全性を一層高めることができます。

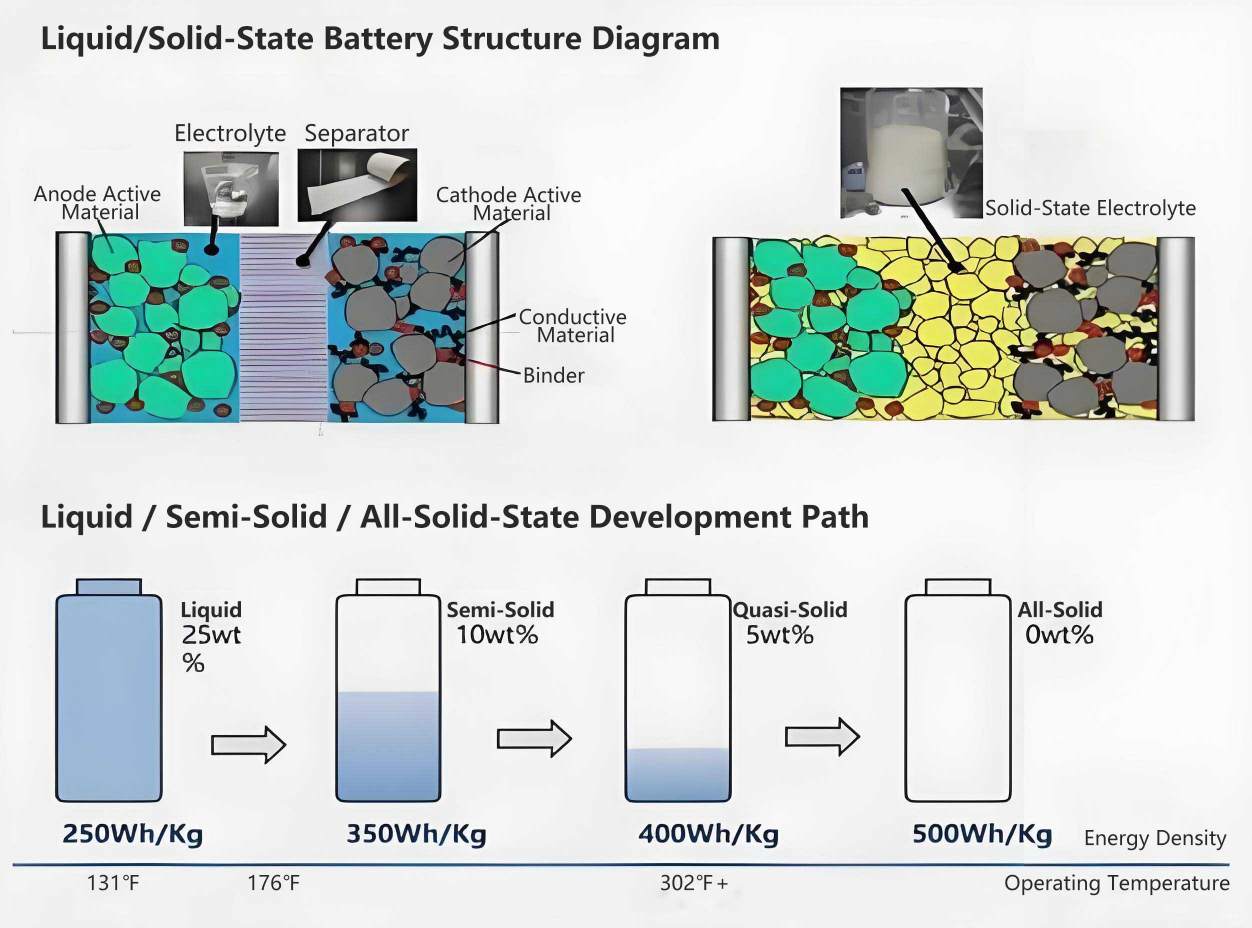

電解質材料

トリフェニルリン酸、シリコン、フッ素を含有する添加剤は、液系電解質の熱安定性を向上させる効果があります。さらに、高活性な添加剤を用いることで、従来のLiPF₆系電解質の分解によって生成される五フッ化リン(PF₅)やフッ化水素(HF)といった反応性物質の生成を抑制することが可能です。これらの物質は、SEI層およびCEI層を不可避的に損傷させる要因となります。電解質に対する理解が深化するにつれ、安全性に優れた全固体電解質は、今後幅広い応用が期待されています。

セパレーター材料

ポリイミド(PI)やポリフェニレンスルフィド(PPS)など、優れた耐熱性を有する材料をセパレーターとして採用し、さらに改質処理や表面コーティング技術を組み合わせることで、セパレーターの安定性を大幅に向上させることができます。また、温度応答性材料を導入することで、電池が過熱した際に速やかにシャットダウン機構を作動させ、熱暴走の発生を効果的に防止することが可能です。

まとめ

リチウム電池の使用がますます拡大する中で、熱暴走という安全上の課題は決して軽視できません。リチウム電池の発熱源を分析し、リチウムイオン電池における熱暴走の進行プロセスおよびその原因を明らかにした上で、熱暴走を低減または防止するための各種改善手法を講じることは、リチウム電池の安全性を高めるうえで有効な手段です。これにより、リチウム電池の幅広い普及と応用に対して、信頼性の高い安全性の確保が可能となります。

電気自動車火災の具体的な事例について

電気自動車の火災に関する具体的な事例にご関心のある方は、

「The Fire Risks Behind the Electric Vehicle Boom」をご参照ください。

参考文献

[1] Hydride-Ion Batteries: A Rising Star in the Battery World.(2025)

[2] Whittingham, M.S.: Lithium batteries and cathode materials. Chem. Rev. 104, 4271–4302(2004)

[3] The Fire Risks Behind the Electric Vehicle Boom.(2025)

[4] Events with smoke, fire, extreme heat or explosion involving lithium batteries. Federal Aviation Administration Publishing(2021)

[5] Zhang, T.S., Gao, C., Gao, Q., et al.: Status and development of electric vehicle integrated thermal management from BTM to HVAC. Appl. Therm. Eng. 88, 398–409(2015)

[6] Viswanathan, V.V., Choi, D., Wang, D.H., et al.: Effect of entropy change of lithium intercalation in cathodes and anodes on Li-ion battery thermal management. J. Power Sources 195, 3720–3729(2010)

[7] Kong, L., Li, Y., Feng, W.: Strategies to solve lithium battery thermal runaway: from mechanism to modification. Electrochem. Energy Rev. 4, 633–679(2021)