形成および選別システムの動作原理は、リチウムイオン電池の充放電プロセスを正確に制御することにより、化学的活性化(形成)と容量分類(選別)を実現し、電池セルの性能の均一化と品質の最適化を保証することにあります。

新しいリチウムイオン電池が製造された時点では、内部の電極材料および電解液は初期の電気化学反応を完了しておらず、安定した電池動作に不可欠な固体電解質界面(SEI)膜も適切に形成されていません。

1.形成プロセスは、これを解決するために設計されています:

2.システムは、あらかじめ設定されたプログラム(例:多段階定電流/定電圧充電)に従って電池を充放電します。

3.充電中、リチウムイオンは正極から負極へ移動し、電解液と反応して負極表面に安定したSEI膜を形成します。この膜は電解液のさらなる分解を防ぎ、電池のサイクル寿命および安全性を確保します。

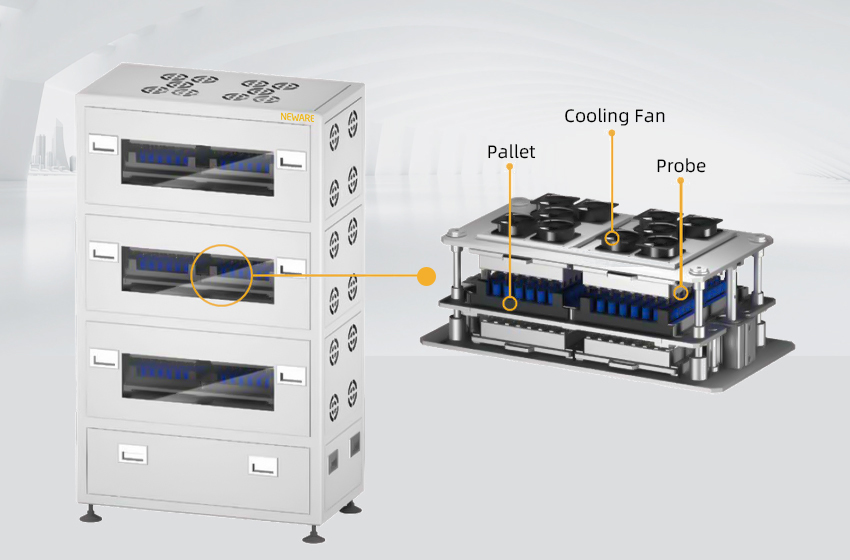

内蔵の温度取得システムが電池の温度をリアルタイムで監視(制御精度 ±2℃)し、局所的な過熱によってSEI膜や電池構造が損傷するのを防ぎます。

形成後、同一バッチの電池でも、原材料や製造工程の微細な差異により、容量、内部抵抗、充放電効率にわずかな差が生じる場合があります。選別は、これらの電池を検査・分類し、後続の電池パック組立における均一性を確保するために行われます。

選別プロセスは以下のように進められます:

1.システムは、活性化済みの電池に対して標準化された充放電試験を実施し、公称容量、実容量、内部抵抗、電圧プラットフォームなどの主要パラメータを正確に測定します。

2.あらかじめ設定された基準(例:容量偏差範囲、内部抵抗閾値)に基づき、システムは電池を自動的に異なる等級に分類します。

3.性能が類似した電池は同じグループにまとめられ、電池パック全体の均一性、寿命、安全性の向上に寄与します(例:パック内の個別セルの過充電や過放電を防ぐ)

安定した稼働と生産効率を確保するため、システムは複数の補助機能を統合しています:

1.モジュール設計:生産仕様(例:18650、21700、26650)の迅速な切り替えを可能にし、異なる電池モデルに対応します。

2.エネルギーフィードバック:放電時に放出されるエネルギーを回収・再利用し、エネルギー消費を低減します。

3.安全保護:短絡保護、異常温度警報、煙検知などを備え、充放電中の事故を防止します。

形成および選別システムは、リチウムイオン電池生産における「品質の門番」として機能します。形成は電池性能の基礎を築き、選別は性能の均一性を保証します。精密な制御とインテリジェントな機能により、大規模なリチウムイオン電池製造には不可欠なシステムです。

リチウムイオン電池の大規模生産において、セルの形成および選別プロセスは、電池性能と均一性を決定する上で非常に重要です。効率、精度、安全性に対する業界の要求が高まる中で、角形セル、ソフトパックセル、円筒形セル向けの自動化システムが主流となっています。これらのシステムは、全プロセスのインテリジェント制御により従来の手作業の誤差問題を解消するだけでなく、エネルギー消費、互換性、安全性の面で質的な向上を実現します。

セルの種類に関わらず、自動化システムは「効率、安定性、安全性」を中心にコア機能を構築しており、大規模生産への適応力の鍵となっています:

エネルギー再生と省エネルギー:すべてのシステムで共通の特長です。DCAC再生電源技術を採用しており、セルの充放電時に発生するエネルギーを回収・再利用することで、生産エネルギー消費を大幅に削減します。1日数万セルを処理する工場では、電力コストを30%以上削減することが可能です。

データの安全性とトレーサビリティ:リアルタイムデータバックアップ機能を搭載しています。セルが形成プロセスに入ってから選別完了までのすべてのプロセスデータ(電圧変化や温度曲線など)が記録・保存され、品質のトレーサビリティを満たすだけでなく、生産プロセス最適化のデータ基盤となります。

自動校正およびメンテナンス通知:長期使用による精度低下の問題を解決します。充放電試験モジュールは定期的かつ自動で校正され、検出データの誤差を±1%以内に制御します。また、稼働時間に応じたメンテナンス通知を行い、部品劣化による生産停止を防ぎます。

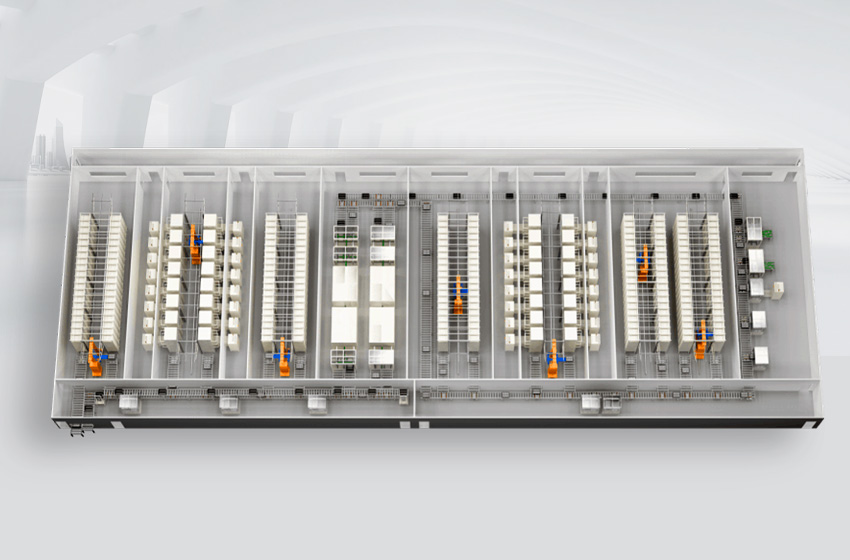

角形セルは、その規則的な構造と高いエネルギー密度により、パワー電池用途で広く使用されています。自動化システムの核心的利点は、全プロセス自動制御にあります。セルの搬入、形成、選別から搬出までのすべての工程は、スケジューリングシステムにより指示され、手作業の介入は不要です。この設計により、従来設備の2倍以上の生産能力を単一生産ラインで実現できます。

異なる仕様の角形セル(例:厚さ10〜30mm、幅50〜100mm)に対応するため、システムはモジュール設計を採用しています。セルモデルを変更する際は、治具のパラメータを調整するだけで、切り替え時間は30分以内に短縮されます。安全性に関しては、基本的な煙検知センサーに加え、セルタブ短絡監視機能を追加しています。異常を検知した場合は、即座に電源が遮断され、安全リスクを最小限に抑えます。

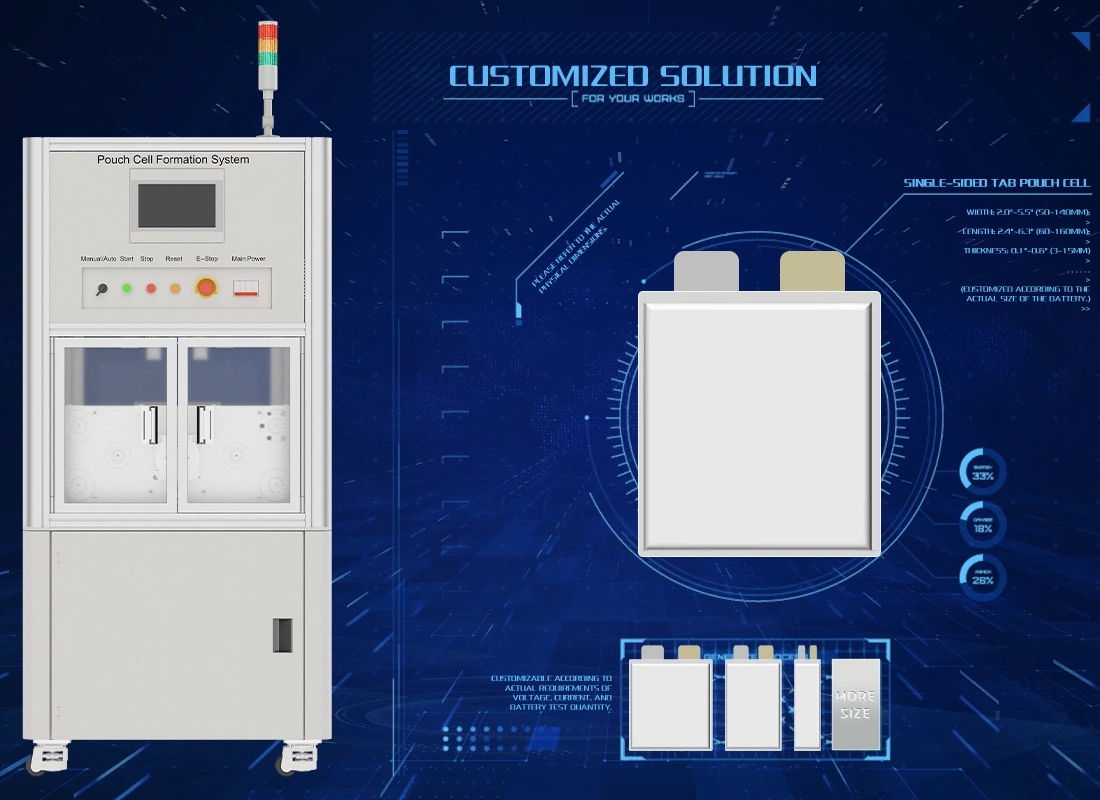

ソフトパックセルは、軽量で柔軟性があるため、消費者向け電子機器で一般的に使用されています。しかし、薄型構造であることから、生産設備には高い互換性が求められます。ソフトパックセル自動化システムは、調整可能なプローブアセンブリにより柔軟な適応を実現しています。プローブ位置はセルタブ間隔に応じて自動調整され、30mm〜150mmまでのさまざまなタブ設計に対応可能で、ハードウェア交換なしで製品の切り替えが行えます。

温度制御はソフトパックセル生産の重要な要素です。システムには分散型温度センサーが内蔵されており、セル表面温度をリアルタイムで監視します(精度 ±0.5℃)。温度が設定閾値(通常45℃)を超えると、冷却装置が直ちに作動します。独立したスケジューリングシステムとデータベースにより、多バッチ生産時でもデータが分離され、異なるセルモデルのプロセスパラメータの混乱を回避します。

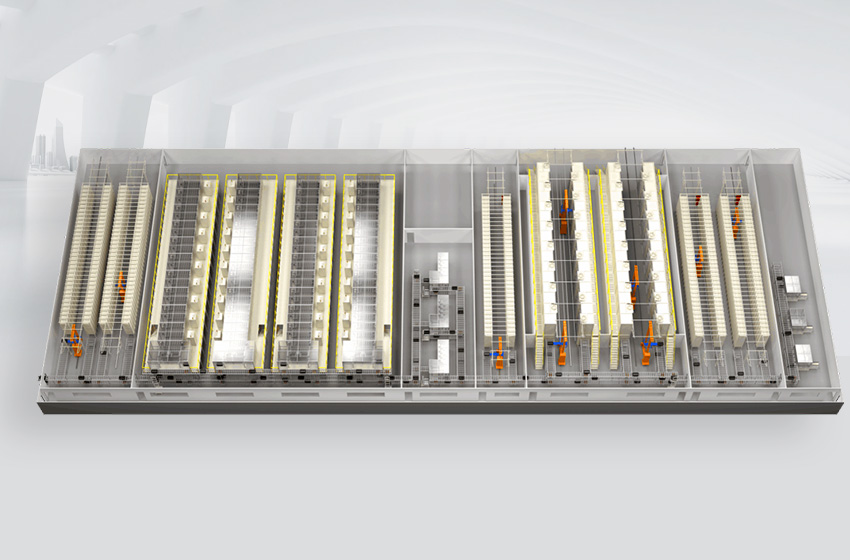

円筒形セル(18650や21700など)は、高い規格化により、エネルギー貯蔵や小型電力用途で広く使用されています。自動化システムの顕著な利点は、多モデル互換性です。調整可能な位置決め機構により、18650(直径18mm)から32650(直径32mm)までの主流円筒形セルに対応でき、生産ラインの変更は不要です。

安全設計に関しては、円筒形セル自動化システムは「二重保護」を実現しています。各形成ステーションは独立して隔離されており、単一セルが異常(膨張や液漏れなど)を起こしても、他のステーションには影響を与えません。同時に、システムには単セル過温度警報および自動消火装置が装備されており、温度が60℃を超えると消火機構が即座に作動し、安全事故による損失を最小限に抑えます。

さらに、独立したヒューマンマシンインターフェースにより、各ステーションの稼働状況をリアルタイムで表示できます。運用・保守担当者は、設備負荷やセルの合格率などの主要指標を直感的に把握でき、生産リズムのタイムリーな調整が可能です。

以上の事例からわかるように、角形セル、ソフトパックセル、円筒形セルのいずれの自動化システムも、「インテリジェント制御」「柔軟な適応」「安全性向上」の三方向から従来の生産の課題に対応しています。DCAC再生電源によるエネルギー消費削減、自動化プロセスによる効率向上、精密な監視による品質保証を組み合わせることで、セル生産の均一性合格率は85%から95%以上に向上し、単位生産コストは約20%削減されました。

電池メーカーにとって、適切なセル自動化システムの選択は、生産能力向上の手段であるだけでなく、製品競争力の保証でもあります。技術の進化に伴い、これらのシステムはAIによるプロセス最適化やエネルギー回収の高度化などの方向でさらに進化し、リチウムイオン電池製造業界をより効率的かつ環境に優しい方向へと導きます。

新威技術株式会社

〒244-0803

神奈川県横浜市戸塚区平戸町1-11

お問い合わせの詳細はこちら

メール(YolandaYang@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(zhufeng.liu@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(wuhongjuan@neware-japan.com)を送ってください。なるべく早く返信いたします。

工業デザインのバックグラウンドを持ち、米国カリフォルニア州での経験を経て2018年NEWARE入社。多数の製品設計・開発に携わり、深い製品知識を有します。 現在、日米市場担当営業代表として、設計経験と開発現場の知見を活かし、お客様のニーズに合った最適なソリューションをご提案します。 NEWARE製品に関しては、日本語でメールにてお気軽にお問い合わせください。専門的なサポートをいたします。

お問い合わせの詳細はこちら

メール(louie.liu@neware.net)を送ってください。なるべく早く返信いたします。

こんにちは。エミリーです。ニューウェイで8年以上の経験を持つセールスエンジニアです。お客様に最適な製品と、最高の販売前・販売後サービスを提供できるよう努めております。

お問い合わせの詳細はこちら

メール(emily.zhang@neware.net)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(dongjiali@neware-japan.com)を送ってください。なるべく早く返信いたします。