長年にわたる研究者による電池材料の継続的な改良により、携帯電話用電池の容量と性能は着実に向上してきました。電池はニッケル・カドミウム電池やニッケル水素電池から、現在最も一般的に使用されているリチウムイオン電池へと移行しています。現在の携帯電話に搭載されている電池は、正確にはリチウムポリマー電池です。その容量向上は、主に以下の方法によって達成されています。

·導電率の向上:高強度・高導電率の電解質膜の研究開発。

·構造の改善:イオン導電率を高める特殊なポリマーフレームワークの開発。

·添加剤の強化:電池性能を向上させるための各種新規添加剤の開発。

·正極の改良:新しい共ドープ正極材料の開発。初期のリチウムコバルト酸化物正極から、三元系リチウム電池に使用されるものに近い材料への移行。

·負極の改良:新しいシリコン-カーボン複合負極の開発。

最初の4つの改良方法は、以前の時期ですでに比較的成熟した研究が行われていました。現在、5つ目の方法が、携帯電話の新製品発表イベントにおいて電池分野で最も注目されるポイントとなっています。過去5年間(表1参照)では、電池容量の最も急速な成長は直近の2年間に見られ、一部のブランドの携帯電話用電池は、4610mAhから7000mAh(XiaomiおよびOPPO)へと直接増加し、50%以上の向上を達成しました。この大幅な容量向上の大部分は、負極材料の進歩によるものです。電池容量単位

| ブランド | Samsung | Apple | Xiaomi | OPPO | VIVO | 単位 |

| 年度 | 電池容量 | |||||

| 2021 | 4000 | 3227 | 4500 | 4500 | 4400 | (mAh) |

| 2022 | 3700 | 3279 | 4500 | 4800 | 4500/4810 | |

| 2023 | 3900 | 3349 | 4610 | 4800 | 5000 | |

| 2024 | 4000 | 3561 | 5400 | 5000/5630 | 5800 | |

| 2025 | 4000 | 3692 | 7000 | 7025 | 6040 | |

表1 主要スマートフォンブランドの電池容量の変化(過去5年間、標準版のみを集計)

本記事では、シリコン-カーボン負極の容量拡大の背景にある理由を詳しく解説し、この課題を緩和するいくつかの方法をまとめます。また、スマートフォンにおけるシリコン-カーボン負極の使用に伴う、メーカーが公にしていない一般的に見落とされがちな欠点についても紹介します。さらに、記事の最後では、当社が提供する3C電池用試験装置についてもご案内いたします。

従来のリチウムポリマー電池では、負極に通常グラファイトが使用されており、理論比容量は372mAh/gです。これに対して、シリコンは非常に高い理論比容量である4200mAh/gを有します。つまり、シリコンが完全にグラファイトに置き換わることができれば、電池の体積および質量の多くを節約して正極に振り向けることが可能となり、電池全体の容量を増加させることができます。しかし、シリコンは充放電サイクル中に最大で300%の体積膨張を起こすため、グラファイトを完全に置き換えることはできません。

シリコン-カーボン負極は、リチウムイオン電池向けの先進材料であり、ナノシリコンの高容量と炭素材料の構造安定性を組み合わせています。シリコン粒子を炭素マトリックスと複合化することで、これらの負極は電池のエネルギー密度を向上させるだけでなく、炭素の緩衝効果を利用してサイクル中のシリコンの体積膨張を抑制し、電極の粉砕を防ぎます。現在、スマートフォン用電池におけるシリコン含有量は約15%まで増加しており、この技術は大容量電池の開発に不可欠となっています。

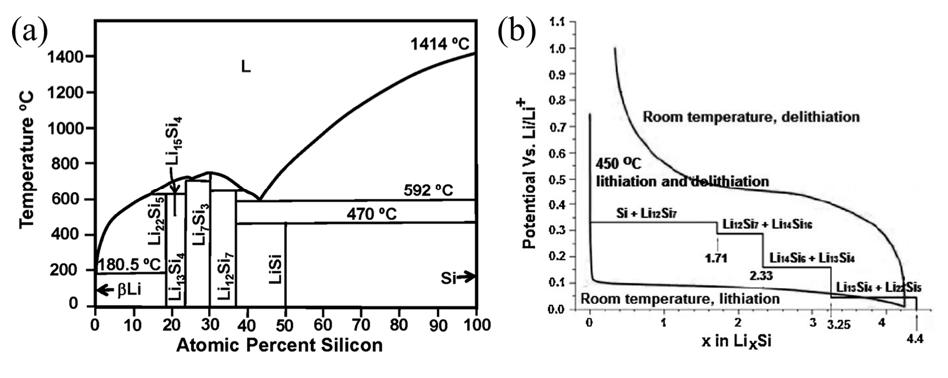

主な原因は、シリコンのリチウム貯蔵メカニズムに関連しています[1]。Li-Si相図(図1a)からわかるように、リチウム-シリコン合金は、Li12Si7、Li7Si3、Li15Si4、Li22Si5など、異なる組成を持つ複数の相を形成することができます。シリコンの充放電電圧プロファイルでは、これらの相に対応する電圧プラトーがそれぞれ約0.33V、0.29V、0.16V、0.04Vに現れます(図1b)。これは、充放電の過程で、純粋なシリコンよりも密度の低いこれらの多様な合金相が形成されることにより、より多くの空間を占有し、元の安定構造が乱されることを示しています。

さらに、単一のシリコン原子は最大で4.4個のリチウムイオンと結合することができます(Li22Si5を形成)。これに対してグラファイトでは、わずか1個のリチウムイオンを格納するために6個の炭素原子が必要です(LiC6を形成)。この非常に高いリチウム貯蔵能力により、大量のリチウムイオンが流入し、密度の低い新しい合金相が形成されます。このプロセスにより、シリコンの格子定数が大幅に増加します。マクロのレベルでは、これが大きな体積膨張として現れます。

図1 (a) Li-Si系の相図[2]、(b) シリコンの電気化学的リチウム化/脱リチウム化曲線[3]

簡単に言えば、シリコンが膨張する理由は、水を吸収するスポンジに例えることができます。その体積は劇的に変化します。リチウムイオンを放出した後は、繰り返し脱水されたスポンジのように、構造の緩みや亀裂などの不可逆的な損傷を受けます。

·シリコン材料のナノ構造化:シリコン材料をナノ構造化することで、体積膨張を収容するための空隙が増え、内部の機械的応力を低減し、材料の破損を防ぐことができます。ナノ構造はイオンおよび電子の輸送経路を短縮し、充放電速度の向上を促進します。シリコン材料のナノ構造化における一般的な手法には、ナノスケールの球状シリコン粒子を炭素材料と混合する方法、シリコンナノワイヤを直接成長させる方法、電流集電体上に二次元薄膜を堆積させる方法などがあります。

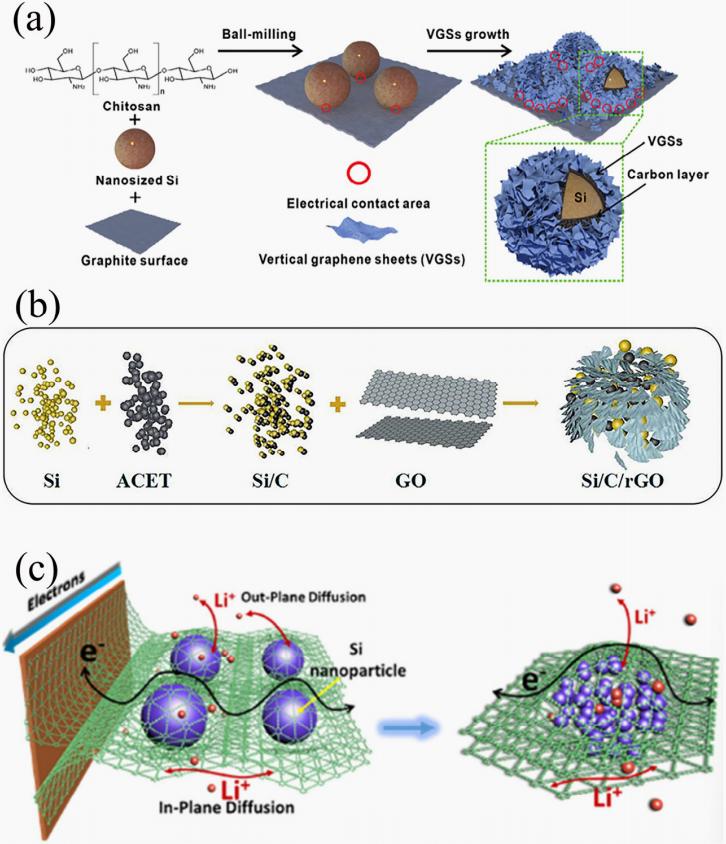

·炭素複合材および構造設計:シリコンと組み合わせたさまざまな炭素材料(非晶質炭素、多孔質炭素、中空炭素シェルなど)は、連続的かつ柔軟な導電ネットワークを提供するとともに、シリコンの体積膨張を緩和します。また、シリコンと電解質の直接接触を遮断し、安定したSEI層の形成を促進します。現在の主な炭素源にはグラファイト、グラフェン、ダイヤモンドライクカーボン、カーボンナノチューブなどがあり、新規炭素源としては、バイオマス由来のナノ構造炭素、炭素含有ガス由来の炭素、金属有機構造体(MOFs)が挙げられます。この複合材および構造設計は通常ナノ構造化シリコンを基盤として構築され、商用シリコン-カーボン負極で広く用いられる解決策となっています(図2)。

図2 シリコンナノ粒子と3種類の炭素源の複合構造:(a)グラファイト[4]、(b)グラフェン[5]、(c)グラフダイン[6]

·多孔質構造設計:酸エッチング法を用いて多孔質シリコンフレームワークを作製することで、材料内部に緩衝空間を設け、シリコンの体積膨張による機械的応力を緩和できます。さらに、多孔質シリコンは比表面積が大きく、急速充放電に適しています。しかし、電解質との直接接触により副反応が多発する可能性があるため、多孔質シリコンは通常、炭素材料との組み合わせも必要です。

·バインダーおよび電解質添加剤の最適化:自己修復性かつ高弾性のポリマーバインダーを使用することで、シリコンの体積膨張・収縮時に材料をしっかりと保持し、電極材料の剥離を防ぎます。また、電解質添加剤であるフルオロエチレンカーボネート(FEC)は、シリコン表面により柔軟で安定したSEI層を形成し、膨張・収縮時の亀裂を防ぎます。これにより、SEI層の継続的な成長を回避し、電池のサイクル寿命を向上させます。

上述のさまざまな改良方法により、シリコン-カーボン負極は現在、高性能レベルを達成しています。携帯電話用電池の負極におけるシリコン含有量は、当初の6%から15%に増加し、エネルギー密度および容量の大幅な向上を実現しています。

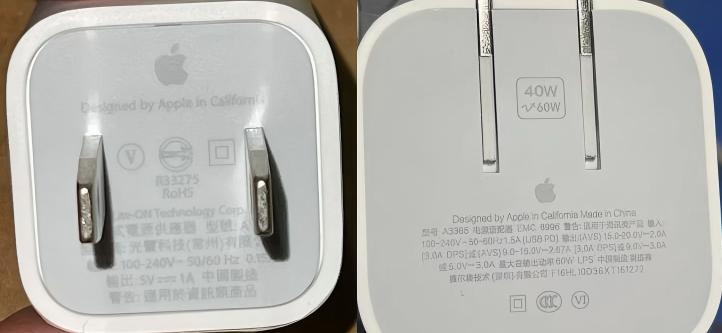

容量向上に加え、携帯電話用電池は充電速度やサイクル寿命の面でもアップグレードされています。Appleの従来の5V 1A(図3)充電器は、現在では最大20V 2A(15V 2.67A)に対応するように進化しており、一部の中国メーカーでは最大240Wの充電出力を実現しており、実験室の試作機では320Wの急速充電にまで到達しています。

図3 Apple製電源アダプター。左:5V 1A、右:20V 2A(15V 2.67A)

しかし、あまり知られていない事実があります。

携帯電話用電池の容量は大幅に増加しましたが、充電出力の向上が十分でないため、総充電時間は実際には長くなっている場合があります。電池試験の研究者は、試験中に充放電率(Cレート)を設定できることを理解しています。この場合、電池を完全に充電するために必要な時間は、その物理的サイズや容量にほとんど依存しません。これは、1Cレートを設定すると、試験装置が活物質の含有量および理論比容量に基づいて自動的に電流を調整するためです。同じ化学系の大容量電池はより高い電流を使用し、小容量電池は比例して低い電流を使用します。両者とも同じ電池材料システムを利用しているため、1C充放電曲線やサイクル寿命は理論上ほぼ同等となります。

これは、旧型の小容量電池と同じ材料システムを用いた大容量の携帯電話電池では、充電電流を増加させることが可能であることを示しています。電圧は一定に保たれるため、充電出力もそれに応じて増加させることができます。この方法は必ずしも電池寿命に悪影響を与えるわけではなく、フル充電時間を従来と同じに維持することも可能です。

容量は増加したにもかかわらず充電出力が比例して増加していない事実は、電池のレート能力が低下していることを示しています。以前は最大充電出力90W(実際のピークは約60W以上)で、平均充電率は約2C(30分以上でフル充電)に相当していました。現在では、同じ90Wは平均充電率1.2C未満(50分以上でフル充電)に相当します。

正極材料が大きく変化していないことを踏まえると、この制約の主な原因は負極のシリコンにあります。高電流条件下では、シリコンへのリチウムイオンの急速な挿入により、以下の問題が発生します。

·深刻な機械的応力および構造破壊:急速な体積膨張により、シリコン粒子の表面とコアの膨張速度の差によって大きなせん断応力が発生します。これにより、粒子の亀裂や粉砕、電極の剥離、さらには集電体の損傷が生じる可能性があります。さらに、繰り返される膨張・収縮により、固体電解質界面(SEI)層が破壊されます。この層の絶え間ない再形成は、活性リチウムと電解質を消費し、内部抵抗を増加させて容量低下を引き起こします。SEI層が過度に厚くなるとリチウムイオン輸送も妨げられ、分極が悪化します。

·顕著な分極現象:イオン拡散速度と電子移動速度の大きな差に加え、界面反応速度の制限により、濃度分極および電気化学的分極が急増します。これにより、充放電の有効電気化学ウィンドウが狭まり、電圧制限に早期に達して使用可能容量が大幅に減少します。

·リチウム金属析出(リチウム化):高電流時には、リチウムイオンが負極表面に移動する速度が、シリコン結晶格子に挿入される速度を上回ります。格子に間に合わず、リチウムイオンが表面に蓄積します。表面電位が0V(Li/Li+基準)未満になると、イオンは電子と直接結合して金属リチウムとなり、負極表面に析出します。これにより、活性リチウムおよび電解質が消費されるだけでなく、深刻な安全リスクが生じます。析出したリチウムは樹状に成長し、セパレーターを貫通して内部短絡や熱暴走を引き起こし、最悪の場合は爆発に至る可能性があります。

これらの欠点により、シリコン-カーボン負極を採用した携帯電話では、高出力での充放電下で良好なサイクル寿命を維持することが難しくなります。そのため、電池容量を増加させた後も、多くのスマートフォンメーカーは従来の充電出力を維持することを選択しています。これは本質的に、電池の充放電サイクルにおける平均Cレートを下げ、携帯電話用電池の寿命を確保するための措置です。消費者は、使用開始から1年後に電池寿命が初期の10時間から9時間に減少することは許容するかもしれませんが、数か月で6時間にまで低下することは受け入れません。

従来の電池と同様に、携帯電話用電池も一連の試験が必要です。これには、サイクル試験、CV試験、EIS試験、GITT試験、DCIR試験、レート能力充放電試験、長期サイクル劣化試験などが含まれます。NEWARE 3C試験システム(図4)は、既に携帯電話用電池の試験に対応しており、5V~30Vおよび6A~30Aの試験条件をカバーしています。定温試験が必要な場合は、異なる仕様の温度チャンバーを選択して統合可能です。標準的な定温チャンバーは、通常0℃~85℃の範囲をカバーし、温度変動は1℃未満です。より特定の要件、例えば低温試験が必要な場合は、–70℃~150℃の範囲をカバーし、変動0.5℃未満のWGDWシリーズを選択できます。また、多ゾーン温度チャンバーも利用可能で、異なる温度で電池性能を同時に試験できます(WHWシリーズは最大4ゾーン、WGDWシリーズは最大2ゾーンに対応)。試験スペースが限られている場合は、PC一体型試験システムを選択することで、床面積を56%以上節約可能です(コンピュータの占有面積は除く)。

図4 NEWARE 3C試験システム、オールインワン試験システム、およびPC一体型試験システム

携帯電話用電池の開発史について知りたい方は、以下の記事をご覧ください。

「History of Mobile Phone Battery Development: Shrinking Downsides, Growing Upsides」

[1] Jin B, Liao L, Shen X, et al. Advancement in Research on Silicon/Carbon Composite Anode Materials for Lithium-Ion Batteries[J]. Metals, 2025, 15(4): 386.

[2] Wu H, Cui Y. Designing nanostructured Si anodes for high energy lithium ion batteries[J]. Nano Today, 2012, 7(5): 414-429.

[3] Park C M, Kim J H, Kim H, et al. Li-alloy based anode materials for Li secondary batteries[J]. Chemical Society Reviews, 2010, 39(8): 3115-3141.

[4] Yu P, Li Z, Han M, et al. Growth of vertical graphene sheets on silicon nanoparticles well‐dispersed on graphite particles for high‐performance lithium‐ion battery anode[J]. Small, 2024, 20(17): 2307494.

[5] Zhang Q, Yang Y, Wang D, et al. A silicon/carbon/reduced-graphene composite of honeycomb structure for high-performance lithium-ion batteries[J]. Journal of Alloys and Compounds, 2023, 944: 169185.

[6] Li L, Zuo Z, Shang H, et al. In-situ constructing 3D graphdiyne as all-carbon binder for high-performance silicon anode[J]. Nano Energy, 2018, 53: 135-143.

新威技術株式会社

〒244-0803

神奈川県横浜市戸塚区平戸町1-11

お問い合わせの詳細はこちら

メール(zhufeng.liu@neware-japan.com)を送ってください。なるべく早く返信いたします。

工業デザインのバックグラウンドを持ち、米国カリフォルニア州での経験を経て2018年NEWARE入社。多数の製品設計・開発に携わり、深い製品知識を有します。 現在、日米市場担当営業代表として、設計経験と開発現場の知見を活かし、お客様のニーズに合った最適なソリューションをご提案します。 NEWARE製品に関しては、日本語でメールにてお気軽にお問い合わせください。専門的なサポートをいたします。

お問い合わせの詳細はこちら

メール(louie.liu@neware.net)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(wuhongjuan@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(dongjiali@neware-japan.com)を送ってください。なるべく早く返信いたします。

こんにちは。エミリーです。ニューウェイで8年以上の経験を持つセールスエンジニアです。お客様に最適な製品と、最高の販売前・販売後サービスを提供できるよう努めております。

お問い合わせの詳細はこちら

メール(emily.zhang@neware.net)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(YolandaYang@neware-japan.com)を送ってください。なるべく早く返信いたします。