新エネルギー自動車産業の急速な発展に伴い、電池技術の革新は産業高度化の核心的な推進力となっています。特に全固体電池は、安全性、エネルギー密度、充放電サイクル性能に優れることから、次世代動力電池の重要な方向性として広く認識されています。しかし、業界において「真の」全固体電池を構成する要件については、長らく統一された技術的定義が存在していませんでした。

2025年5月22日、中国自動車工程学会は「全固体電池識別方法」(T/CSAE 434—2025)を正式に発表しました。本書は中国国内における団体標準として制定されたものですが、国際的な全固体電池規格の策定が進む中、世界の電池コミュニティにとって有益な技術的参考資料となる可能性を持っています

本書に示された技術的定義によれば、全固体電池とは、正極と負極の間でのイオン輸送が固体電解質によってのみ行われる電池システムを指します。従来の液体またはゲル電解質を用いたリチウムイオン電池と比較すると、全固体電池は可燃性の液体電解質を排除しており、安全性を大幅に向上させています。

全固体電池(ASSB)は従来の液体電解質を固体電解質に置き換えることで、エネルギー密度と安全性の両面において画期的な進展を実現しています。その中核となる優位性は電解質材料の革新にあります。硫化物系電解質は、室温で最大10⁻³ S/cmのイオン伝導度を達成でき、液体電解質に匹敵するとともに、リチウム金属負極(理論容量:3860 mAh/g)との適合性を持ち、500 Wh/kgを超えるエネルギー密度を可能にします。酸化物系電解質(LLZOなど)は優れた熱安定性(分解温度 >600℃)を示し、本質的に熱暴走リスクを抑制します。しかし、固体—固体界面での接触不良に起因する高インピーダンスは依然として大きな課題です。従来型酸化物電解質と電極との界面接触抵抗は1000 Ω·cm²に達する場合があり、これを10 Ω·cm²以下に低減するためには、LiPO₃コーティングなどの界面修飾が必要です。

電気化学インピーダンス分光法(EIS)は、固体電池の界面特性を解析するための中核的な手法です。10 mHzから1 MHzの周波数範囲で交流信号を印加することでナイキスト線図を得ることができ、これにはバルク抵抗(Rb)、界面電荷移動抵抗(Rct)、二重層容量(Cdl)が含まれます。イオン伝導度は以下の式で算出されます。

σ = L / (Rb × A)

ここで、Lは電解質の厚さ(cm)、Aは電極面積(cm²)、Rbはバルク抵抗(Ω)です。清華大学の研究チームは、この手法を用いて硫化物系電解質のイオン伝導度が室温に比べ50℃で3桁向上することを実証しており、高温エネルギー貯蔵用途の可能性を裏付けています。

容量微分曲線(dQ/dV)は、容量を電圧に対して微分することで(dQ/dV = ΔQ/ΔV)、電気化学反応機構を明らかにします。例えば、NCM811正極における3.7 Vおよび4.0 Vの特性ピークは、Li⁺脱離過程に伴う相転移に対応します。サイクル中に50 mVを超えるピークシフトが生じた場合、それは容量劣化の定量的指標となります。実験データによれば、2000サイクル後にはdQ/dVピーク面積の減少率が容量保持率と線形相関を示し(R² = 0.92)、劣化評価に有効であることが確認されています。

高精度電池試験システムであるNEWARE 4/8シリーズは、精密な電池評価のために設計されており、民生用電池、全固体電池、電池材料など幅広い用途に対応しています。4レンジ設計を採用し、最大±0.05% f.s.の測定精度を実現しており、μAからmAまでの精密測定要求に応えます。Type-C電源インターフェースを搭載し、携帯型の電池試験ソリューションを提供するとともに、CVおよびEIS試験をサポートします。標準的な充放電試験に加え、EIS、DCIR、CV、パルスシミュレーションなど多機能を統合しており、包括的な試験ニーズに対応しています。

本標準は、液体電解質と固体電解質の熱安定性の差異に基づき、「重量減少率 < 1%」を全固体電池識別の主要な技術指標としています。エステル系電解質(EC/DMCなど)は一般に沸点が150℃未満であり、120℃・真空環境下で6時間以内に完全に蒸発します。これに対し、固体電解質(Li₇La₃Zr₂O₁₂など)は同条件下での質量減少率が0.1%未満にとどまります。実験データによれば、液体含有量が1%を超えると、界面インピーダンスが30%以上増加し、充放電サイクル寿命は500サイクル未満に低下することが確認されており、この1%閾値の妥当性が裏付けられています。

標準的な試験手順は、以下の3つの主要ステップで構成されています。

(1) 前処理:25℃ ± 2℃、相対湿度 ≤ 0.035%の条件下で0.1Cの充放電サイクルを行い、連続する2サイクル間の容量変動が3%以内に収束するまで実施します。これは実際の使用環境を模擬するものです。

(2) 開封設計:角形電池は防爆弁部(最長辺の10%以上の長さ)を開封し、ラミネート電池は側面シール部を開封します。開封後の曝露時間は5分以内とします。

(3) 真空乾燥:120 ± 5℃で6時間、-0.095~-0.1 MPaの真空条件下で加熱乾燥を行います。液体含有量は重量減少率に基づき算出します。

η = (m₀ - m₁)/m₀ × 100%

ここで、m₀は初期質量、m₁は乾燥後の質量です。

NEWAREは全固体電池向けの試験ソリューションを提供しています。同社の充放電試験装置は、高精度の電流・電圧制御を可能にし、充放電プロセスを精密に調整して電池性能を最適化できます。さらに、温度チャンバー(温度制御システム)や電池性能試験ソフトウェアBTS9.0と連携させることで、試験環境の温度を制御し、温度変動が界面安定性に及ぼす影響を低減することができます。

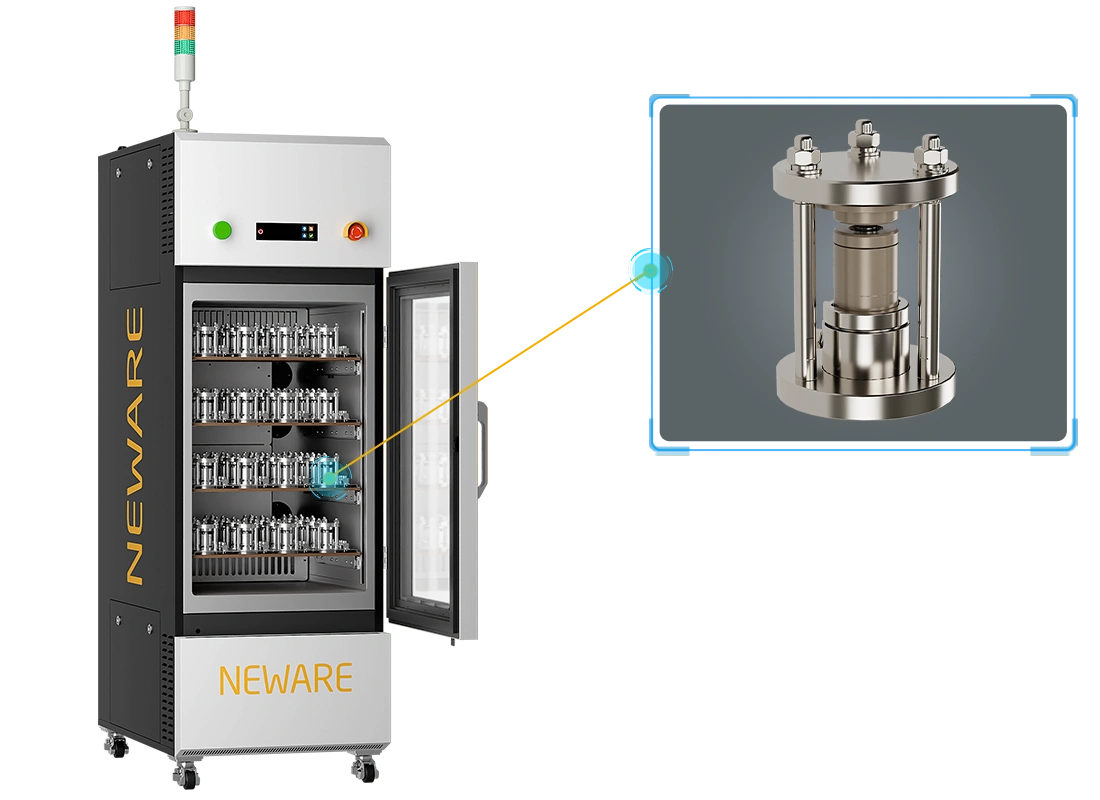

NEWAREの全固体電池用金型は、全固体電池の試験に向けて設計されています。構造がシンプルで操作が容易であり、グローブボックス内でも使用可能です。高い機械的強度と耐食性を備えたPEEK材で作られており、耐久性と化学的安定性を確保しています。優れた密封性能を持ち、圧力センサーとの併用も可能です。全固体電池の製造過程においては、金型によって特定の圧力を加えることで、固体電解質と電極材料との接触を形成し、導電性および全体性能を向上させることができます。

この金型は電池組立工程において重要な役割を果たし、精密な固定を提供することで充放電サイクル全体にわたって電池部品の安定した位置決めを保証し、変位や損傷のリスクを大幅に低減し、電池性能と信頼性を高めます。さらに、一体型試験装置と併用することで、恒温環境を形成して試験の一貫性を確保するほか、異なる温度条件下での性能試験を可能にし、試験効率と再現性を向上させます。

NEWAREの一体型電池試験システムは、充放電試験と温度制御を統合しており、電池試験中に恒温試験または高温・低温試験を同時に行うことができます。この包括的なアプローチにより、さまざまな温度条件下で全固体電池の性能および熱安定性を評価し、高温耐性や低温起動性能に関する重要なデータを提供します。これにより、極限環境における全固体電池技術の発展を支援します。

NEWARE 全固体電池用金型 & 一体型電池試験システム

·統合設計:充放電試験と温度制御機能を組み合わせることで、実験室での試験プロセスを簡素化し、配線の複雑さを低減し、より効率的な試験環境を提供します。

·温度制御:精密な温度制御により、一貫性と再現性のある実験条件を保証します。設定された温度サイクル条件下で電池のサイクル寿命を評価することが可能です。

これまで「全固体電池」と称されるさまざまな製品が市場に登場してきましたが、それらは半固体、準固体、全固体といった多様な技術ルートを採用しており、消費者や自動車メーカーがその実際の性能を見極めるのは困難でした。

明確な技術基準の導入は、市場での主張を規制し、「疑似全固体電池」の誤解を招く宣伝を防止するとともに、真の全固体技術に向けた研究開発を指導します。また、材料メーカー、セルメーカー、車両メーカーに共通の評価枠組みを提供することで、産業チェーン全体の協力を促進します。

有望な展望がある一方で、全固体電池の産業化は依然として、高い界面インピーダンス、高コストの製造、十分でない急速充電性能といった課題に直面しています。本標準の発表は、技術的な明確化をもたらすだけでなく、世界的な研究開発の方向性にとって貴重な指針となります。

今後、硫化物系・酸化物系電解質などの材料革新や製造プロセスの進展により、全固体電池は高級電気自動車やエネルギー貯蔵システムへの商業応用が期待されています。

新威技術株式会社

〒244-0803

神奈川県横浜市戸塚区平戸町1-11

お問い合わせの詳細はこちら

メール(zhufeng.liu@neware-japan.com)を送ってください。なるべく早く返信いたします。

工業デザインのバックグラウンドを持ち、米国カリフォルニア州での経験を経て2018年NEWARE入社。多数の製品設計・開発に携わり、深い製品知識を有します。 現在、日米市場担当営業代表として、設計経験と開発現場の知見を活かし、お客様のニーズに合った最適なソリューションをご提案します。 NEWARE製品に関しては、日本語でメールにてお気軽にお問い合わせください。専門的なサポートをいたします。

お問い合わせの詳細はこちら

メール(louie.liu@neware.net)を送ってください。なるべく早く返信いたします。

こんにちは。エミリーです。ニューウェイで8年以上の経験を持つセールスエンジニアです。お客様に最適な製品と、最高の販売前・販売後サービスを提供できるよう努めております。

お問い合わせの詳細はこちら

メール(emily.zhang@neware.net)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(wuhongjuan@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(YolandaYang@neware-japan.com)を送ってください。なるべく早く返信いたします。

お問い合わせの詳細はこちら

メール(dongjiali@neware-japan.com)を送ってください。なるべく早く返信いたします。